1总 则

1 总 则

1.0.1 为在钢结构设计中贯彻执行国家的技术经济政策,做到技术先进、安全适用、经济合理、保证质量,制定本标准。

▼ 展开条文说明

1.0.1 本次修订根据多年来的工程经验和研究成果,同时总结《钢结构设计规范》GB 50017-2003(以下简称原规范)的应用情况和存在的问题,对部分内容进行了补充和调整,使钢结构规范从构件规范成为真正的结构标准,切实指导设计人员的钢结构设计,并为合理的钢结构规范体系的完善奠定基础。本次修订调整较大,增加了结构分析与稳定性设计、加劲钢板剪力墙、钢管混凝土柱及节点、钢结构抗震性能化设计等方面内容,引入了Q345GJ、Q460等钢材,补充完善了材料及材料选用、各种钢结构构件及节点的承载力极限设计方法、弯矩调幅设计法、钢结构防护等方面内容。

本次修订力求实现房屋、铁路、公路、港口和水利水电工程钢结构共性技术问题、设计方法的统一。

1.0.2 本标准适用于工业与民用建筑和一般构筑物的钢结构设计。

1.0.3 钢结构设计除应符合本标准外,尚应符合国家现行有关标准的规定。

▼ 展开条文说明

1.0.3 对有特殊设计要求(如抗震设防要求、防火设计要求等)和在特殊情况下的钢结构(如高耸结构、板壳结构、特殊构筑物以及受高温、高压或强烈侵蚀作用的结构)尚应符合国家现行有关专门规范和标准的规定。当进行构件的强度和稳定性及节点的强度计算时,除钢管连接节点外,由冷弯成型钢材制作的构件及其连接尚应符合相关标准规范的规定。另外,本标准与相关的标准规范间有一定的分工和衔接,执行时尚应符合相关标准规范的规定。

2术语和符号

2.1 术 语

2.1 术 语

▼ 展开条文说明

本次修订根据现行国家标准《工程结构设计通用符号标准》GB/T 50132、《工程结构设计基本术语标准》GB/T 50083并结合本标准的具体情况进行部分修改,删除了原规范中非钢结构专用术语及不推荐使用的结构术语,具体有:强度、承载能力、强度标准值、强度设计值、橡胶支座、弱支撑框架;增加了部分常用的钢结构术语及与抗震相关的术语,具体有:直接分析设计法、框架-支撑结构、钢板剪力墙、支撑系统、消能梁段、中心支撑框架、偏心支撑框架、屈曲约束支撑、弯矩调幅设计、畸变屈曲、塑性耗能区、弹性区。修改了下列术语:组合构件修改为焊接截面;通用高厚比修改为正则化宽厚比,对于构件定义为正则化长细比。

2.1.1 脆断 brittle fracture

结构或构件在拉应力状态下没有出现警示性的塑性变形而突然发生的断裂。

2.1.2 一阶弹性分析 first-order elastic analysis

不考虑几何非线性对结构内力和变形产生的影响,根据未变形的结构建立平衡条件,按弹性阶段分析结构内力及位移。

2.1.3 二阶P-△弹性分析 second-order P-△ elastic analysis

仅考虑结构整体初始缺陷及几何非线性对结构内力和变形产生的影响,根据位移后的结构建立平衡条件,按弹性阶段分析结构内力及位移。

2.1.4 直接分析设计法 direct analysis method of design

直接考虑对结构稳定性和强度性能有显著影响的初始几何缺陷、残余应力、材料非线性、节点连接刚度等因素,以整个结构体系为对象进行二阶非线性分析的设计方法。

2.1.5 屈曲 buckling

结构、构件或板件达到受力临界状态时在其刚度较弱方向产生另一种较大变形的状态。

2.1.6 板件屈曲后强度 post-buckling strength of steel plate

板件屈曲后尚能继续保持承受更大荷载的能力。

2.1.7 正则化长细比或正则化宽厚比 normalized slenderness ratio

参数,其值等于钢材受弯、受剪或受压屈服强度与相应的构件或板件抗弯、抗剪或抗承压弹性屈曲应力之商的平方根。

2.1.8 整体稳定 overall stability

构件或结构在荷载作用下能整体保持稳定的能力。

2.1.9 有效宽度 effective width

计算板件屈曲后极限强度时,将承受非均匀分布极限应力的板件宽度用均匀分布的屈服应力等效,所得的折减宽度。

2.1.10 有效宽度系数 effective width factor

板件有效宽度与板件实际宽度的比值。

2.1.11 计算长度系数 effective length ratio

与构件屈曲模式及两端转动约束条件相关的系数。

2.1.12 计算长度 effective length

计算稳定性时所用的长度,其值等于构件在其有效约束点间的几何长度与计算长度系数的乘积。

2.1.13 长细比 slenderness ratio

构件计算长度与构件截面回转半径的比值。

2.1.14 换算长细比 equivalent slenderness ratio

在轴心受压构件的整体稳定计算中,按临界力相等的原则,将格构式构件换算为实腹式构件进行计算,或将弯扭与扭转失稳换算为弯曲失稳计算时,所对应的长细比。

2.1.15 支撑力 nodal bracing force

在为减少受压构件(或构件的受压翼缘)自由长度所设置的侧向支撑处,沿被支撑构件(或构件受压翼缘)的屈曲方向,作用于支撑的侧向力。

2.1.16 无支撑框架 unbraced frame

利用节点和构件的抗弯能力抵抗荷载的结构。

2.1.17 支撑结构 bracing structure

在梁柱构件所在的平面内,沿斜向设置支撑构件,以支撑轴向刚度抵抗侧向荷载的结构。

2.1.18 框架-支撑结构 frame-bracing structure

由框架及支撑共同组成抗侧力体系的结构。

2.1.19 强支撑框架 frame braced with strong bracing system

在框架-支撑结构中,支撑结构(支撑桁架、剪力墙、筒体等)的抗侧移刚度较大,可将该框架视为无侧移的框架。

2.1.20 摇摆柱 leaning column

设计为只承受轴向力而不考虑侧向刚度的柱子。

2.1.21 节点域 panel zone

框架梁柱的刚接节点处及柱腹板在梁高度范围内上下边设有加劲肋或隔板的区域。

2.1.22 球形钢支座 spherical steel bearing

钢球面作为支承面使结构在支座处可以沿任意方向转动的铰接支座或可移动支座。

2.1.23 钢板剪力墙 steel-plate shear wall

设置在框架梁柱间的钢板,用以承受框架中的水平剪力。

2.1.24 主管 chord member

钢管结构构件中,在节点处连续贯通的管件,如桁架中的弦杆。

2.1.25 支管 brace member

钢管结构中,在节点处断开并与主管相连的管件,如桁架中与主管相连的腹杆。

2.1.26 间隙节点 gap joint

两支管的趾部离开一定距离的管节点。

2.1.27 搭接节点?overlap joint

在钢管节点处,两支管相互搭接的节点。

2.1.28 平面管节点 uniplanar joint

支管与主管在同一平面内相互连接的节点。

2.1.29 空间管节点 multiplanar joint

在不同平面内的多根支管与主管相接而形成的管节点。

2.1.30 焊接截面 welded section

由板件(或型钢)焊接而成的截面。

2.1.31 钢与混凝土组合梁 composite steel and concrete beam

由混凝土翼板与钢梁通过抗剪连接件组合而成的可整体受力的梁。

2.1.32 支撑系统 bracing system

由支撑及传递其内力的梁(包括基础梁)、柱组成的抗侧力系统。

2.1.33 消能梁段 link

在偏心支撑框架结构中,位于两斜支撑端头之间的梁段或位于一斜支撑端头与柱之间的梁段。

2.1.34 中心支撑框架 concentrically braced frame

斜支撑与框架梁柱汇交于一点的框架。

2.1.35 偏心支撑框架 eccentrically braced rame

斜支撑至少有一端在梁柱节点外与横梁连接的框架。

2.1.36 屈曲约束支撑 buckling-restrained brace

由核心钢支撑、外约束单元和两者之间的无粘结构造层组成不会发生屈曲的支撑。

2.1.37 弯矩调幅设计 moment redistribution design

利用钢结构的塑性性能进行弯矩重分布的设计方法。

2.1.38 畸变屈曲 distorsional buckling

截面形状发生变化,且板件与板件的交线至少有一条会产生位移的屈曲形式。

2.1.39 塑性耗能区 plastic energy dissipative zone

在强烈地震作用下,结构构件首先进入塑性变形并消耗能量的区域。

2.1.40 弹性区 elastic region

在强烈地震作用下,结构构件仍处于弹性工作状态的区域。

2.2 符 号

2.2 符 号

▼ 展开条文说明

基本沿用了原规范的符号,只列出常用的符号,并且对其中部分符号进行了修改,以求与国际通用符号保持一致;当采用多个下标时,一般按材料类别、受力状态、部位、方向、原因和性质的顺序排列。对于其他不常用的符号,标准条文及说明中已进行解答。增加的符号钢号修正系数εk取值按表1采用。

表1 钢号修正系数εk取值

2.2.1 作用和作用效应设计值

F——集中荷载;

G——重力荷载;

H——水平力;

M——弯矩;

N——轴心力;

P——高强度螺栓的预拉力;

R——支座反力;

V——剪力。

2.2.2 计算指标

E——钢材的弹性模量;

Ec——混凝土的弹性模量;

f——钢材的抗拉、抗压和抗弯强度设计值;

fv——钢材的抗剪强度设计值;

fce——钢材的端面承压强度设计值;

fy——钢材的屈服强度;

fu——钢材的抗拉强度最小值;

fat——锚栓的抗拉强度设计值;

fbt、fbv、fbc——螺栓的抗拉、抗剪和承压强度设计值;

frt、frv、frc——铆钉的抗拉、抗剪和承压强度设计值;

fwt、fwv、fwc——对接焊缝的抗拉、抗剪和抗压强度设计值;

fwf——角焊缝的抗拉、抗剪和抗压强度设计值;

fc——混凝土的抗压强度设计值;

G——钢材的剪变模量;

Nat——一个锚栓的受拉承载力设计值;

Nbt、Nbv、Nbc——一个螺栓的受拉、受剪和承压承载力设计值;

Nrt、Nrv、Nrc——一个铆钉的受拉、受剪和承压承载力设计值;

Ncv——组合结构中一个抗剪连接件的受剪承载力设计值;

Sb——支撑结构的层侧移刚度,即施加于结构上的水平力与其产生的层间位移角的比值;

△u——楼层的层间位移;

[vQ]——仅考虑可变荷载标准值产生的挠度的容许值;

[vT]——同时考虑永久和可变荷载标准值产生的挠度的容许值;

σ——正应力;

σc——局部压应力;

σf——垂直于角焊缝长度方向,按焊缝有效截面计算的应力;

△σ——疲劳计算的应力幅或折算应力幅;

△σe——变幅疲劳的等效应力幅;

[△σ]——疲劳容许应力幅;

σcr、σc,cr、τcr——分别为板件的弯曲应力、局部压应力和剪应力的临界值;

r——剪应力;

τf——角焊缝的剪应力。

2.2.3 几何参数

A——毛截面面积;

An——净截面面积;

b——翼缘板的外伸宽度;

b0——箱形截面翼缘板在腹板之间的无支承宽度;混凝土板托顶部的宽度;

bs——加劲肋的外伸宽度;

be——板件的有效宽度;

d——直径;

de——有效直径;

do——孔径;

e——偏心距;

H——柱的高度;

H1、H2、H3——阶形柱上段、中段(或单阶柱下段)、下段的高度;

h——截面全高;

he——焊缝的计算厚度;

hf——角焊缝的焊脚尺寸;

hw——腹板的高度;

h0——腹板的计算高度;

I——毛截面惯性矩;

It——自由扭转常数;

Iw——毛截面扇性惯性矩;

In——净截面惯性矩;

i——截面回转半径;

l——长度或跨度;

l1——梁受压翼缘侧向支承间距离;螺栓(或铆钉)受力方向的连接长度;

lw——焊缝的计算长度;

lz——集中荷载在腹板计算高度边缘上的假定分布长度;

S——毛截面面积矩;

t——板的厚度;

ts——加劲肋的厚度;

tw——腹板的厚度;

W——毛截面模量;

Wn——净截面模量;

Wp——塑性毛截面模量;

Wnp——塑性净截面模量。

2.2.4 计算系数及其他

K1、K2——构件线刚度之比;

nf——高强度螺栓的传力摩擦面数目;

nv——螺栓或铆钉的剪切面数目;

αE——钢材与混凝土弹性模量之比;

αe——梁截面模量考虑腹板有效宽度的折减系数;

αf——疲劳计算的欠载效应等效系数;

αⅡi——考虑二阶效应框架第i层杆件的侧移弯矩增大系数;

βE——非塑性耗能区内力调整系数;

βf——正面角焊缝的强度设计值增大系数;

βm——压弯构件稳定的等效弯矩系数;

γ0——结构的重要性系数;

γx、γy——对主轴x、y的截面塑性发展系数;

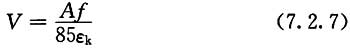

εk——钢号修正系数,其值为235与钢材牌号中屈服点数值的比值的平方根;

η——调整系数;

η1、η2——用于计算阶形柱计算长度的参数;

ηov——管节点的支管搭接率;

λ——长细比;

λn,b、λn,s、λn,c、λn——正则化宽厚比或正则化长细比;

μ——高强度螺栓摩擦面的抗滑移系数;柱的计算长度系数;

μ1、μ2、μ3——阶形柱上段、中段(或单阶柱下段)、下段的计算长度系数;

ρi——各板件有效截面系数;

φ——轴心受压构件的稳定系数;

φb——梁的整体稳定系数;

ψ——集中荷载的增大系数;

ψn、ψa、ψd——用于计算直接焊接钢管节点承载力的参数;

Ω——抗震性能系数。

3基本设计规定

3.1 一般规定

3.1 一般规定

3.1.1 钢结构设计应包括下列内容:

1 结构方案设计,包括结构选型、构件布置;

2 材料选用及截面选择;

3 作用及作用效应分析;

4 结构的极限状态验算;

5 结构、构件及连接的构造;

6 制作、运输、安装、防腐和防火等要求;

7 满足特殊要求结构的专门性能设计。

▼ 展开条文说明

3.1.1 为满足建筑方案的要求并从根本上保证结构安全,设计内容除构件设计外还应包括整个结构体系的设计。本次修订补充有关钢结构设计的基本要求,包括结构方案、材料选用、内力分析、截面设计、连接构造、耐久性、施工要求、抗震设计等。

进行钢结构设计时,本条所规定的设计内容必须完成。关于结构方案的选择,可根据相关理论及工程实践经验按照本标准第3章的规定进行,材料选择的规定见第4.3节,内力分析方面的规定见第5章,第6章~第9章规定了主要受力构件的截面设计,第11章、第12章为连接及节点设计的相关规定,与抗震相关的规定统一见第17章,钢结构防护方面的规定见第18章,其他各章为关于特定构件或节点的规定。对于某些结构可采用本标准第10章规定的塑性或弯矩调幅设计法,值得说明的是,这类结构进行抗震设计时,不管采用何种抗震设计途径,采用的内力均应为经过调整后的内力。

3.1.2 本标准除疲劳计算和抗震设计外,应采用以概率理论为基础的极限状态设计方法,用分项系数设计表达式进行计算。

▼ 展开条文说明

3.1.2 原规范采用以概率理论为基础的极限状态设计法,其中设计的目标安全度是按可靠指标校准值的平均值进行总体控制的。

遵照现行国家标准《建筑结构可靠度设计统一标准》GB 50068,本标准继续沿用以概率论为基础的极限设计方法并以应力形式表达的分项系数设计表达式进行设计计算,钢结构设计标准采用的最低β值为3.2。

关于钢结构的疲劳计算,由于疲劳极限状态的概念还不够确切,对各种有关因素研究不足,只能沿用过去传统的容许应力设计法,即将过去以应力比概念为基础的疲劳设计改为以应力幅为准的疲劳强度设计。

3.1.3 除疲劳设计应采用容许应力法外,钢结构应按承载能力极限状态和正常使用极限状态进行设计:

1 承载能力极限状态应包括:构件或连接的强度破坏、脆性断裂,因过度变形而不适用于继续承载,结构或构件丧失稳定,结构转变为机动体系和结构倾覆;

2 正常使用极限状态应包括:影响结构、构件、非结构构件正常使用或外观的变形,影响正常使用的振动,影响正常使用或耐久性能的局部损坏。

▼ 展开条文说明

3.1.3 本标准继续沿用原规范采用的以概率理论为基础的极限状态设计方法,同时以应力表达式的分项系数设计表达式进行强度设计计算,以设计值与承载力的比值的表达方式进行稳定承载力设计。

承载能力极限状态可理解为结构或构件发挥允许的最大承载功能的状态。结构或构件由于塑性变形而使其几何形状发生显著改变,虽未到达最大承载能力,但已彻底不能使用,也属于达到这种极限状态;另外,如结构或构件的变形导致内力发生显著变化,致使结构或构件超过最大承载功能,同样认为达到承载能力极限状态。

正常使用极限状态可理解为结构或构件达到使用功能上允许的某个限值的状态。如某些结构必须控制变形、裂缝才能满足使用要求,因为过大的变形会造成房屋内部粉刷层脱落、填充墙和隔断墙开裂,以及屋面积水等后果,过大的裂缝会影响结构的耐久性,同时过大的变形或裂缝也会使人们在心理上产生不安全感。

3.1.4 钢结构的安全等级和设计使用年限应符合现行国家标准《建筑结构可靠度设计统一标准》GB?50068和《工程结构可靠性设计统一标准》GB?50153的规定。一般工业与民用建筑钢结构的安全等级应取为二级,其他特殊建筑钢结构的安全等级应根据具体情况另行确定。建筑物中各类结构构件的安全等级,宜与整个结构的安全等级相同。对其中部分结构构件的安全等级可进行调整,但不得低于三级。

▼ 展开条文说明

3.1.4 本条基本沿用原规范第3.1.3条,增加补充规定:可以根据实际情况调整构件的安全等级;对破坏后将产生严重后果的重要构件和关键传力部位,宜适当提高其安全等级;对一般结构中的次要构件及可更换构件,可根据具体情况适当降低其重要性系数。

3.1.5 按承载能力极限状态设计钢结构时,应考虑荷载效应的基本组合,必要时尚应考虑荷载效应的偶然组合。按正常使用极限状态设计钢结构时,应考虑荷载效应的标准组合。

▼ 展开条文说明

3.1.5 荷载效应的组合原则是根据现行国家标准《建筑结构可靠度设计统一标准》GB 50068的规定,结合钢结构的特点提出来的。对荷载效应的偶然组合,统一标准只作出原则性的规定,具体的设计表达式及各种系数应符合专门标准规范的有关规定。对于正常使用极限状态,钢结构一般只考虑荷载效应的标准组合,当有可靠依据和实践经验时,亦可考虑荷载效应的频遇组合。对钢与混凝土组合梁及钢管混凝土柱,因需考虑混凝土在长期荷载作用下的蠕变影响,除应考虑荷载效应的标准组合外,尚应考虑准永久组合。

3.1.6 计算结构或构件的强度、稳定性以及连接的强度时,应采用荷载设计值;计算疲劳时,应采用荷载标准值。

▼ 展开条文说明

3.1.6 根据现行国家标准《建筑结构可靠度设计统一标准》GB 50068,结构或构件的变形属于正常使用极限状态,应采用荷载标准值进行计算;而强度、疲劳和稳定属于承载能力极限状态,在设计表达式中均考虑了荷载分项系数,采用荷载设计值(荷载标准值乘以荷载分项系数)进行计算,但其中疲劳的极限状态设计目前还处在研究阶段,所以仍沿用原规范按弹性状态计算的容许应力幅的设计方法,采用荷载标准值进行计算。钢结构的连接强度虽然统计数据有限,尚无法按可靠度进行分析,但已将其容许应力用校准的方法转化为以概率理论为基础的极限状态设计表达式(包括各种抗力分项系数),故采用荷载设计值进行计算。

3.1.7 对于直接承受动力荷载的结构:计算强度和稳定性时,动力荷载设计值应乘以动力系数;计算疲劳和变形时,动力荷载标准值不乘动力系数。计算吊车梁或吊车桁架及其制动结构的疲劳和挠度时,起重机荷载应按作用在跨间内荷载效应最大的一台起重机确定。

▼ 展开条文说明

3.1.7 直接承受动力荷载指直接承受冲击等,不包括风荷载和地震作用。虽然对于疲劳计算是应该乘以动力系数的,但由于一般的动力系数已在各个构造细节分类的疲劳强度(S—N)曲线中反映,因此,疲劳计算时采用的标准值不乘动力系数。

3.1.8 预应力钢结构的设计应包括预应力施工阶段和使用阶段的各种工况。预应力索膜结构设计应包括找形分析、荷载分析及裁剪分析三个相互制约的过程,并宜进行施工过程分析。

▼ 展开条文说明

3.1.8 由于不同的施工张拉方法可能对预应力索膜结构成型后的受力状态产生影响,故为了确保结构安全,一般情况下均应对其进行从张拉开始到张拉成型后加载的全过程仿真分析。

3.1.9 结构构件、连接及节点应采用下列承载能力极限状态设计表达式:

式中:γ0——结构的重要性系数:对安全等级为一级的结构构件不应小于1.1,对安全等级为二级的结构构件不应小于1.0,对安全等级为三级的结构构件不应小于0.9;

S——承载能力极限状况下作用组合的效应设计值:对持久或短暂设计状况应按作用的基本组合计算;对地震设计状况应按作用的地震组合计算;

R——结构构件的承载力设计值;

Rk——结构构件的承载力标准值;

γRE——承载力抗震调整系数,应按现行国家标准《建筑抗震设计规范》GB?50011的规定取值。

▼ 展开条文说明

3.1.9 本条为承载能力极限状态设计的基本表达式,适用于本标准结构构件的承载力计算。

符号S在现行国家标准《建筑结构荷载规范》GB 50009中为荷载组合的效应设计值;在现行国家标准《建筑抗震设计规范》GB 50011中为地震作用效应与其他荷载效应基本组合的设计值;在现行国家标准《混凝土结构设计规范》GB?50010中为以内力形式表达。在本条中,强度计算时,以应力形式表达;稳定计算时,以内力设计值与承载力比值的形式表达。

式(3.1.9-3)适用于按本标准第17章的规定采用抗震性能化设计的钢结构。

3.1.10 对安全等级为一级或可能遭受爆炸、冲击等偶然作用的结构,宜进行防连续倒塌控制设计,保证部分梁或柱失效时结构有一条竖向荷载重分布的途径,保证部分梁或楼板失效时结构的稳定性,保证部分构件失效后节点仍可有效传递荷载。

▼ 展开条文说明

3.1.10 在各种偶然作用(罕遇自然灾害、人为过失及灾害)下,结构应能保证必要的鲁棒性(防连续倒塌能力)。本次修订对倒塌可能引起严重后果的重要结构,增加了防连续倒塌的设计要求。

3.1.11 钢结构设计时,应合理选择材料、结构方案和构造措施,满足结构构件在运输、安装和使用过程中的强度、稳定性和刚度要求并应符合防火、防腐蚀要求。宜采用通用和标准化构件,当考虑结构部分构件替换可能性时应提出相应的要求。钢结构的构造应便于制作、运输、安装、维护并使结构受力简单明确,减少应力集中,避免材料三向受拉。

▼ 展开条文说明

3.1.11 钢结构设计对钢结构工程的造价和质量产生决定性的影响,因此除考虑合理选择结构体系外,还应考虑制作、运输和安装的便利性和经济性。

3.1.12 钢结构设计文件应注明所采用的规范或标准、建筑结构设计使用年限、抗震设防烈度、钢材牌号、连接材料的型号(或钢号)和设计所需的附加保证项目。

3.1.13 钢结构设计文件应注明螺栓防松构造要求、端面刨平顶紧部位、钢结构最低防腐蚀设计年限和防护要求及措施、对施工的要求。对焊接连接,应注明焊缝质量等级及承受动荷载的特殊构造要求;对高强度螺栓连接,应注明预拉力、摩擦面处理和抗滑移系数;对抗震设防的钢结构,应注明焊缝及钢材的特殊要求。

▼ 展开条文说明

3.1.12、3.1.13 本条提出在设计文件(如图纸和材料订货单等)中应注明的一些事项,这些事项都与保证工程质量密切相关。其中钢材的牌号应与有关钢材的现行国家标准或其他技术标准相符;对钢材性能的要求,凡我国钢材标准中各牌号能基本保证的项目可不再列出,只提附加保证和协议要求的项目;设计文件中还应注明所选用焊缝或紧固件连接材料的型号、强度级别及其应符合的材料标准和检验、验收应符合的技术标准。

3.1.14 抗震设防的钢结构构件和节点可按现行国家标准《建筑抗震设计规范》GB?50011或《构筑物抗震设计规范》GB?50191的规定设计,也可按本标准第17章的规定进行抗震性能化设计。

3.2 结构体系

3.2 结构体系

3.2.1 钢结构体系的选用应符合下列原则:

1 在满足建筑及工艺需求前提下,应综合考虑结构合理性、环境条件、节约投资和资源、材料供应、制作安装便利性等因素;

2 常用建筑结构体系的设计宜符合本标准附录A的规定。

▼ 展开条文说明

3.2.1 本条为选择钢结构体系时需要遵循的基本原则。

1 结构体系的选择不只是单一的结构合理性问题,同时受到建筑及工艺要求、经济性、结构材料和施工条件的制约,是一个综合的技术经济问题,应全面考虑确定;

2 成熟结构体系是在长期工程实践基础上形成的,有利于保证设计质量。钢结构材料性能的优越性给结构设计提供了更多的自由度,应该鼓励选用新型结构体系,但由于新型结构体系缺少实践检验,因此必须进行更为深入的分析,必要时需结合试验研究加以验证。

3.2.2 钢结构的布置应符合下列规定:

1 应具备竖向和水平荷载传递途径;

2 应具有刚度和承载力、结构整体稳定性和构件稳定性;

3 应具有冗余度,避免因部分结构或构件破坏导致整个结构体系丧失承载能力;

4 隔墙、外围护等宜采用轻质材料。

▼ 展开条文说明

3.2.2 本条是建筑结构体系布置的一般原则,也是钢结构体系布置时要遵循的基本原则。

钢结构本身具有自重较小的优势,采用轻质隔墙和围护等可以使这一轻质的优势充分发挥;同时由于钢结构刚度较小,一般轻质隔墙和围护能适应较大的变形,而且轻质隔墙对结构刚度的影响也相对较小。

3.2.3 施工过程对主体结构的受力和变形有较大影响时,应进行施工阶段验算。

▼ 展开条文说明

3.2.3 结构刚度是随着结构的建造过程逐步形成的,荷载也是分步作用在刚度逐步形成的结构上,其内力分布与将全部荷载一次性施加在最终成形结构上进行受力分析的结果有一定的差异,对于超高层钢结构,这一差异会比较显著,因此应采用能够反映结构实际内力分布的分析方法;对于大跨度和复杂空间钢结构,特别是非线性效应明显的索结构和预应力钢结构,不同的结构安装方式会导致结构刚度形成路径的不同,进而影响结构最终成形时的内力和变形。结构分析中,应充分考虑这些因素,必要时进行施工模拟分析。

3.3 作 用

3.3 作 用

3.3.1 钢结构设计时,荷载的标准值、荷载分项系数、荷载组合值系数、动力荷载的动力系数等应按现行国家标准《建筑结构荷载规范》GB 50009的规定采用;地震作用应根据现行国家标准《建筑抗震设计规范》GB 50011确定。对支承轻屋面的构件或结构,当仅有一个可变荷载且受荷水平投影面积超过60m2时,屋面均布活荷载标准值可取为0.3kN/m2。门式刚架轻型房屋的风荷载和雪荷载应符合现行国家标准《门式刚架轻型房屋钢结构技术规范》GB 51022的规定。

▼ 展开条文说明

3.3.1 结构重要性系数γ0应按结构构件的安全等级、设计工作寿命并考虑工作经验确定。对设计寿命为25年的结构构件,大体上属于替换性构件,其可靠度可适当降低,重要性系数可按经验取为0.95。

在现行国家标准《建筑结构荷载规范》GB 50009中,将屋面均布活荷载标准值规定为0.5kN/mm2,并注明“对不同结构可按有关设计规范的规定采用,但不得低于0.3kN/mm2”。本标准沿用原规范的规定,对支承轻屋面的构件或结构,当受荷的水平投影面积超过60m2时,屋面均布活荷载标准值取为0.3kN/mm2。这个取值仅适用于只有一个可变荷载的情况,当有两个及以上可变荷载考虑荷载组合值系数参与组合时(如尚有积灰荷载),屋面活荷载仍应取0.5kN/mm2。另外,由于门式刚架轻型房屋的风荷载和雪荷载等另有规定,故需按相关标准规范取值。

3.3.2 计算重级工作制吊车梁或吊车桁架及其制动结构的强度、稳定性以及连接的强度时,应考虑由起重机摆动引起的横向水平力,此水平力不宜与荷载规范规定的横向水平荷载同时考虑。作用于每个轮压处的横向水平力标准值可按下式计算:

式中:Pk,max——起重机最大轮压标准值(N);

α——系数,对软钩起重机,取0.1;对抓斗或磁盘起重机,取0.15;对硬钩起重机,取0.2。

▼ 展开条文说明

3.3.2 本条中关于吊车横向水平荷载的增大系数α沿用原规范的规定。

现行国家标准《起重机设计规范》GB/T 3811规定起重机工作级别为A1~A8级,它是利用等级(设计寿命期内总的工作循环次数)和荷载谱系数综合划分的。为便于计算,本标准所指的工作制与现行国家标准《建筑结构荷载规范》GB 50009中的荷载状态相同,即轻级工作制(轻级载荷状态)吊车相当于A1~A3级,中级工作制相当于A4、A5级,重级工作制相当于A6~A8级,其中A8为特重级。这样区分在一般情况下是可以的,但并没有全面反映工作制的含义,因为起重机工作制与其使用等级关系很大,故设计人员在按工艺专业提供的起重机级别来确定吊车的工作制时,尚应根据起重机的具体操作情况及实践经验考虑,必要时可做适当调整。

3.3.3 屋盖结构考虑悬挂起重机和电动葫芦的荷载时,在同一跨间每条运动线路上的台数:对梁式起重机不宜多于2台,对电动葫芦不宜多于1台。

▼ 展开条文说明

3.3.3 本条规定的屋盖结构悬挂起重机和电动葫芦在每一跨间每条运行线路上考虑的台数,系按设计单位的使用经验确定。

3.3.4 计算冶炼车间或其他类似车间的工作平台结构时,由检修材料所产生的荷载对主梁可乘以0.85,柱及基础可乘以0.75。

3.3.5 在结构的设计过程中,当考虑温度变化的影响时,温度的变化范围可根据地点、环境、结构类型及使用功能等实际情况确定。当单层房屋和露天结构的温度区段长度不超过表3.3.5的数值时,一般情况下可不考虑温度应力和温度变形的影响。单层房屋和露天结构伸缩缝设置宜符合下列规定:

1 围护结构可根据具体情况参照有关规范单独设置伸缩缝;

2 无桥式起重机房屋的柱间支撑和有桥式起重机房屋吊车梁或吊车桁架以下的柱间支撑,宜对称布置于温度区段中部,当不对称布置时,上述柱间支撑的中点(两道柱间支撑时为两柱间支撑的中点)至温度区段端部的距离不宜大于表3.3.5纵向温度区段长度的60%;

3 当横向为多跨高低屋面时,表3.3.5中横向温度区段长度值可适当增加;

4 当有充分依据或可靠措施时,表3.3.5中数字可予以增减。

表3.3.5 温度区段长度值(m)

▼ 展开条文说明

3.3.5 本条为原规范第8.1.5条的修改和补充,增加了对于温度作用的原则性规定和围护构件为金属压型钢板房屋的温度区段规定。

《钢结构设计标准》GB 50017-20173.4 结构或构件变形及舒适度的规定

3.4 结构或构件变形及舒适度的规定

3.4.1 结构或构件变形的容许值宜符合本标准附录B的规定。当有实践经验或有特殊要求时,可根据不影响正常使用和观感的原则对本标准附录B中的构件变形容许值进行调整。

▼ 展开条文说明

3.4.1 结构位移限值与结构体系密切相关,该部分内容见本标准附录B第B.2节。

多遇地震和风荷载下结构层间位移的限制,主要是防止非结构构件和装饰材料的损坏,与非结构构件本身的延性性能及其与主体结构连接方式的延性相关。玻璃幕墙、砌块隔墙等视为脆性非结构构件,金属幕墙、各类轻质隔墙等视为延性非结构构件,砂浆砌筑、无平动或转动余地的连接视为刚性连接,通过柔性材料过渡的或有平动、转动余地的连接可视为柔性连接。脆性非结构构件采用刚性连接时,层间位移角限值宜适当减小。

3.4.2 计算结构或构件的变形时,可不考虑螺栓或铆钉孔引起的截面削弱。

▼ 展开条文说明

3.4.2 由于孔洞对整个构件抗弯刚度的影响一般很小,故习惯上均按毛截面计算。

3.4.3 横向受力构件可预先起拱,起拱大小应视实际需要而定,可取恒载标准值加1/2活载标准值所产生的挠度值。当仅为改善外观条件时,构件挠度应取在恒荷载和活荷载标准值作用下的挠度计算值减去起拱值。

▼ 展开条文说明

3.4.3 起拱的目的是为了改善外观和符合使用条件,因此起拱的大小应视实际需要而定,不能硬性规定单一的起拱值。例如,大跨度吊车梁的起拱度应与安装吊车轨道时的平直度要求相协调,位于飞机库大门上面的大跨度桁架的起拱度应与大门顶部的吊挂条件相适应,等等。但在一般情况下,起拱度可以用恒载标准值加1/2活载标准值所产生的挠度来表示。这是国内外习惯用的,亦是合理的。按照这个数值起拱,在全部荷载作用下构件的挠度将等于  ,由可变荷载产生的挠度将围绕水平线在±

,由可变荷载产生的挠度将围绕水平线在±  范围内变动。当然用这个方法计算起拱度往往比较麻烦,有经验的设计人员可以参考某些技术资料用简化方法处理,如对跨度L≥15m的三角形屋架和L≥24m的梯形或平行弦桁架,其起拱度可取为L/500。

范围内变动。当然用这个方法计算起拱度往往比较麻烦,有经验的设计人员可以参考某些技术资料用简化方法处理,如对跨度L≥15m的三角形屋架和L≥24m的梯形或平行弦桁架,其起拱度可取为L/500。

3.4.4 竖向和水平荷载引起的构件和结构的振动,应满足正常使用或舒适度要求。

▼ 展开条文说明

3.4.4 钢结构由于材料强度高,满足承载力要求所需的结构刚度相对较小,从而使结构的振动问题显现出来,主要包括活载引起的楼面局部竖向振动和大悬挑体块的整体竖向振动、风荷载作用下超高层结构的水平向振动,一般以控制结构的加速度响应为目标。

3.4.5 高层民用建筑钢结构舒适度验算应符合现行行业标准《高层民用建筑钢结构技术规程》JGJ 99的规定。

3.5 截面板件宽厚比等级

3.5 截面板件宽厚比等级

3.5.1 进行受弯和压弯构件计算时,截面板件宽厚比等级及限值应符合表3.5.1的规定,其中参数α0应按下式计算:

式中:σmax——腹板计算边缘的最大压应力(N/mm2);

σmin——腹板计算高度另一边缘相应的应力(N/mm2),压应力取正值,拉应力取负值。

表3.5.1 压弯和受弯构件的截面板件宽厚比等级及限值

▼ 展开条文说明

截面板件宽厚比指截面板件平直段的宽度和厚度之比,受弯或压弯构件腹板平直段的高度与腹板厚度之比也可称为板件高厚比。

3.5.1 绝大多数钢构件由板件构成,而板件宽厚比大小直接决定了钢构件的承载力和受弯及压弯构件的塑性转动变形能力,因此钢构件截面的分类,是钢结构设计技术的基础,尤其是钢结构抗震设计方法的基础。原规范关于截面板件宽厚比的规定分散在受弯构件、压弯构件的计算及塑性设计各章节中。

根据截面承载力和塑性转动变形能力的不同,国际上一般将钢构件截面分为四类,考虑到我国在受弯构件设计中采用截面塑性发展系数γx,本次修订将截面根据其板件宽厚比分为5个等级。

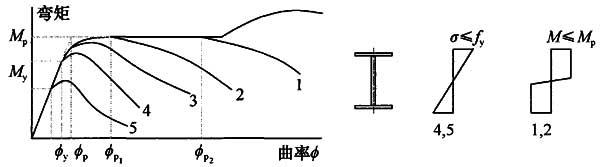

1 S1级:可达全截面塑性,保证塑性铰具有塑性设计要求的转动能力,且在转动过程中承载力不降低,称为一级塑性截面,也可称为塑性转动截面;此时图1所示的曲线1可以表示其弯矩-曲率关系,  p2一般要求达到塑性弯矩Mp除以弹性初始刚度得到的曲率

p2一般要求达到塑性弯矩Mp除以弹性初始刚度得到的曲率  p的8倍~15倍;

p的8倍~15倍;

2 S2级截面:可达全截面塑性,但由于局部屈曲,塑性铰转动能力有限,称为二级塑性截面;此时的弯矩-曲率关系见图1所示的曲线2,  p1大约是

p1大约是  p的2倍~3倍;

p的2倍~3倍;

3 S3级截面:翼缘全部屈服,腹板可发展不超过1/4截面高度的塑性,称为弹塑性截面;作为梁时,其弯矩-曲率关系如图1所示的曲线3;

4 S4级截面:边缘纤维可达屈服强度,但由于局部屈曲而不能发展塑性,称为弹性截面;作为梁时,其弯矩-曲率关系如图1所示的曲线4;

5 S5级截面:在边缘纤维达屈服应力前,腹板可能发生局部屈曲,称为薄壁截面;作为梁时,其弯矩-曲率关系为图1所示的曲线5。

图1 截面的分类及其转动能力

截面的分类决定于组成截面板件的分类。

对工字形截面的翼缘,三边简支一边自由的板件的屈曲系数K为0.43,按式(1)计算,临界应力达到屈服应力fy=235N/mm2时板件宽厚比为18.6。

式中:K——屈曲系数;

E——钢材弹性模量;

fy——钢材屈服强度;

v——钢材的泊松比。

五级分类的界限宽厚比分别是(b1/t)y的0.5、0.6、0.7、0.8和1.1倍取整数。带有自由边的板件,局部屈曲后可能带来截面刚度中心的变化,从而改变构件的受力,所以即使S5级可采用有效截面法计算承载力,本次修订时仍然对板件宽厚比给予限制。

对箱形截面的翼缘,四边简支板的屈曲系数K为4,按式(1)计算,临界应力达到屈服应力fy=235N/mm2时板件宽厚比为56.29。S1级、S2级、S3级和S4级分类的界限宽厚比分别为(b/t)y的0.5、0.6、0.7和0.8倍并适当调整成整数。对S5级,因为两纵向边支承的翼缘有屈曲后强度,所以板件宽厚比不再作额外限制。四边简支腹板承受压弯荷载时,屈曲系数按下式计算,其中参数α0按本标准式(3.5.1)计算:

屈服宽厚比、0.5倍~0.8倍的屈服宽厚比,以及四个分级界限宽厚比的对比见图2,考虑到不同等级的宽厚比的用途不同,没有严格地按照屈服高厚比的倍数,如厂房跨度大,截面高,截面希望高一些,腹板较薄,得到翼缘的约束大,宽厚比适当放大,而截面宽厚比等级为S1级或S2级的,往往是抗震设计的民用建筑,在作为框架梁设计为塑性耗能区时(α0=2),要求在设防烈度的地震作用下形成塑性铰,所以宽厚比反而比0.5、0.6的倍数更加严格。

缺陷敏感型的理想圆柱壳,其临界应力是σcr=0.3(Et/D),其屈曲荷载严重依赖于圆柱壳初始缺陷的大小,而民用建筑的钢管构件不属于薄壳范畴,初始弯曲相对于板厚一般小于w0/t<0.2,

图2 腹板分级的界限高厚比的对比

此时真实的临界荷载与理想弹性临界荷载的比值在0.5左右,即σcr≈0.15(Et/D)=fy,临界应力达到屈服应力的直径厚度比值计算如下:

宽厚比/屈服径厚比为0.5、0.6、0.7和0.8的数据也在表2给出,本次修订的S1级、S2级、S3级和S4级分级界限采用了欧洲钢结构设计规范EC3:Design of steel structures的规定。

综上所述,各种截面屈曲宽厚比和标准取值比较见表2。

表2 各种截面屈曲宽厚比和标准取值比较

另外,表3.5.1压弯构件腹板的截面板件宽厚比等级限值与其应力状态相关,除塑性耗能区部分及S5级截面,其值可考虑采用εσ修正,εσ为应力修正因子, 。

。

3.5.2 当按本标准第17章进行抗震性能化设计时,支撑截面板件宽厚比等级及限值应符合表3.5.2的规定。

表3.5.2 支撑截面板件宽厚比等级及限值

注:w为角钢平直段长度。

4材 料

4.1 钢材牌号及标准

4.1 钢材牌号及标准

4.1.1 钢材宜采用Q235、Q345、Q390、Q420、Q460和Q345GJ钢,其质量应分别符合现行国家标准《碳素结构钢》GB/T 700、《低合金高强度结构钢》GB/T 1591和《建筑结构用钢板》GB/T 19879的规定。结构用钢板、热轧工字钢、槽钢、角钢、H型钢和钢管等型材产品的规格、外形、重量及允许偏差应符合国家现行相关标准的规定。

▼ 展开条文说明

4.1.1 钢结构用钢材应为按国家现行标准所规定的性能、技术与质量要求生产的钢材。本条增列了近年来已成功使用的Q460钢及《建筑结构用钢板》GB/T 19879-2015中的GJ系列钢材。《建筑结构用钢板》GB/T 19879-2015中的Q345GJ钢与《低合金高强度结构钢》GB/T 1591-2008中的Q345钢的力学性能指标相近,二者在各厚度组别的强度设计值十分接近。因此一般情况下采用Q345钢比较经济,但Q345GJ钢中微合金元素含量得到了控制,塑性性能较好,屈服强度变化范围小,有冷加工成型要求(如方矩管)或抗震要求的构件宜优先采用。需要说明的是,符合现行国家标准《建筑结构用钢板》GB/T 19879的GJ系列钢材各项指标均优于普通钢材的同级别产品。如采用GJ钢代替普通钢材,对于设计而言可靠度更高。

Q420钢、Q460钢厚板已在大型钢结构工程中批量应用,成为关键受力部位的主选钢材。调研和试验结果表明,其整体质量水平还有待提高,在工程应用中应加强监测。

结构用钢板、型钢等产品的尺寸规格、外形、重量和允许偏差应符合相关的现行国家标准的规定,但当前钢结构材料市场的产品厚度负偏差现象普遍,调研发现在厚度小于16mm时尤其严重。因此必要时设计可附加要求,限定厚度负偏差(现行国家标准《建筑结构用钢板》GB/T 19879规定不得超过0.3mm)。

4.1.2 焊接承重结构为防止钢材的层状撕裂而采用Z向钢时,其质量应符合现行国家标准《厚度方向性能钢板》GB/T 5313的规定。

▼ 展开条文说明

4.1.2 在钢结构制造中,由于钢材质量和焊接构造等原因,当构件沿厚度方向产生较大应变时,厚板容易出现层状撕裂,对沿厚度方向受拉的接头更为不利。为此,需要时应采用厚度方向性能钢板。防止板材产生层状撕裂的节点、选材和工艺措施可参照现行国家标准《钢结构焊接规范》GB 50661。

4.1.3 处于外露环境,且对耐腐蚀有特殊要求或处于侵蚀性介质环境中的承重结构,可采用Q235NH、Q355NH和Q415NH牌号的耐候结构钢,其质量应符合现行国家标准《耐候结构钢》GB/T 4171的规定。

▼ 展开条文说明

4.1.3 通过添加少量合金元素Cu、P、Cr、Ni等,使其在金属基体表面形成保护层,以提高耐大气腐蚀性能的钢称为耐候钢。耐候结构钢分为高耐候钢和焊接耐候钢两类,高耐候结构钢具有较好的耐大气腐蚀性能,而焊接耐候钢具有较好的焊接性能。耐候结构钢的耐大气腐蚀性能为普通钢的2倍~8倍。因此,当有技术经济依据时,将耐候钢用于外露大气环境或有中度侵蚀性介质环境中的重要钢结构,可取得较好的效果。

4.1.4 非焊接结构用铸钢件的质量应符合现行国家标准《一般工程用铸造碳钢件》GB/T 11352的规定,焊接结构用铸钢件的质量应符合现行国家标准《焊接结构用铸钢件》GB/T 7659的规定。

▼ 展开条文说明

4.1.4 本条关于铸钢件的材料,增加了应用于焊接结构的铸钢。

4.1.5 当采用本标准未列出的其他牌号钢材时,宜按照现行国家标准《建筑结构可靠度设计统一标准》GB 50068进行统计分析,研究确定其设计指标及适用范围。

▼ 展开条文说明

4.1.5 采用本标准未列出的其他牌号钢材时宜按照现行国家标准《建筑结构可靠度设计统一标准》GB 50068进行统计分析,经试验研究、专家论证,确定其设计指标。为保证钢材质量与性能要求,采用新钢材或国外钢材时可按下列要求进行设计控制:(1)产品符合相关的国家或国际钢材标准要求和设计文件要求,对新研制的钢材,以经国家产品鉴定认可的企业产品标准作为依据,有质量证明文件;(2)钢材生产厂要求通过国际或国内生产过程质量控制认证;(3)对实际产品进行专门的验证试验和统计分析,判定质量等级,得出设计强度取值。检测内容包括钢材的化学成分、力学性能、外形尺寸、表面质量、工艺性能及约定的其他附加保证性能的指标或参数。其中,力学性能的检测,按照以下规定:

1 对于已有国家材料标准,但尚未列入钢结构设计标准的钢材:

1)对每一牌号每个厚度组别的钢材,至少应提供30组钢材力学性能和化学成分数据;

2)提交30个样本试件(取自不同型材和炉号)进行复核性试验;

3)汇总两组数据进行统计分析,初步确定抗力分项系数和设计强度,由《钢结构设计标准》国家标准管理组审核、试用;

4)经过对3个(或3个以上)钢厂的同类产品进行调研、试验和统计分析后,列入设计标准;

5)当有可靠依据时,可参照同类产品的设计指标使用,比如应用Q420GJ钢可采用Q420钢材指标。

2 对国外进口且满足国际材料标准的钢材:

1)如既有国外标准,又有相同或相近中国标准,应按中国钢结构工程施工质量验收规范要求验收,可就近就低按中国标准规范取用设计强度,在具体工程中使用;

2)如有国外标准,但无相近中国标准可供参照,则将材料质量证明文件和验收试验资料提供给《钢结构设计标准》国家标准管理组,经统计分析和专家会商后确定设计强度,在具体工程中使用。

3 常用的钢材国家标准如下:

《碳素结构钢》GB/T 700

《低合金高强度结构钢》GB/T 1591

《建筑结构用钢板》GB/T 19879

《厚度方向性能钢板》GB/T 5313

《结构用无缝钢管》GB/T 8162

《建筑结构用冷成型焊接圆钢管》JG/T 381

《建筑结构用冷弯矩形钢管》JG/T 178

《耐候结构钢》GB/T 4171

《一般工程用铸造碳钢件》GB/T 11352

《焊接结构用铸钢件》GB/T 7659

《钢拉杆》GB/T 20934

《热轧型钢》GB/T 706

《热轧 H型钢和剖分 T型钢》GB/T 11263

《焊接H型钢》YB 3301

《重要用途钢丝绳》GB 8918

《预应力混凝土用钢绞线》GB/T 5224

《高强度低松弛预应力热镀锌钢绞线》YB/T 152

4.2 连接材料型号及标准

4.2 连接材料型号及标准

4.2.1 钢结构用焊接材料应符合下列规定:

1 手工焊接所用的焊条应符合现行国家标准《非合金钢及细晶粒钢焊条》GB/T 5117的规定,所选用的焊条型号应与主体金属力学性能相适应;

2 自动焊或半自动焊用焊丝应符合现行国家标准《熔化焊用钢丝》GB/T 14957、《气体保护电弧焊用碳钢、低合金钢焊丝》GB/T 8110、《碳钢药芯焊丝》GB/T 10045、《低合金钢药芯焊丝》GB/T 17493的规定;

3 埋弧焊用焊丝和焊剂应符合现行国家标准《埋弧焊用碳钢焊丝和焊剂》GB/T 5293、《埋弧焊用低合金钢焊丝和焊剂》GB/T 12470的规定。

▼ 展开条文说明

4.2.1 在钢结构用焊接材料中,新增加了埋弧焊用焊丝及焊剂的相关标准。

4.2.2 钢结构用紧固件材料应符合下列规定:

1 钢结构连接用4.6级与4.8级普通螺栓(C级螺栓)及5.6级与8.8级普通螺栓(A级或B级螺栓),其质量应符合现行国家标准《紧固件机械性能 螺栓、螺钉和螺柱》GB/T 3098.1和《紧固件公差 螺栓、螺钉、螺柱和螺母》GB/T 3103.1的规定;C级螺栓与A级、B级螺栓的规格和尺寸应分别符合现行国家标准《六角头螺栓C级》GB/T 5780与《六角头螺栓》GB/T 5782的规定;

2 圆柱头焊(栓)钉连接件的质量应符合现行国家标准《电弧螺柱焊用圆柱头焊钉》GB/T 10433的规定;

3 钢结构用大六角高强度螺栓的质量应符合现行国家标准《钢结构用高强度大六角头螺栓》GB/T 1228、《钢结构用高强度大六角螺母》GB/T 1229、《钢结构用高强度垫圈》GB/T 1230、《钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件》GB/T 1231的规定。扭剪型高强度螺栓的质量应符合现行国家标准《钢结构用扭剪型高强度螺栓连接副》GB/T 3632的规定;

4 螺栓球节点用高强度螺栓的质量应符合现行国家标准《钢网架螺栓球节点用高强度螺栓》GB/T 16939的规定;

5 连接用铆钉应采用BL2或BL3号钢制成,其质量应符合行业标准《标准件用碳素钢热轧圆钢及盘条》YB/T 4155-2006的规定。

▼ 展开条文说明

4.2.2 在钢结构紧固件中,新列入了螺栓球节点用的高强度螺栓。铆钉连接目前极少采用,鉴于在旧结构的修复工程中或有特殊需要处仍有可能遇到铆钉连接,故本标准予以保留。

4.3 材料选用

4.3 材料选用

4.3.1 结构钢材的选用应遵循技术可靠、经济合理的原则,综合考虑结构的重要性、荷载特征、结构形式、应力状态、连接方法、工作环境、钢材厚度和价格等因素,选用合适的钢材牌号和材性保证项目。

▼ 展开条文说明

4.3.1 本条提出了合理选用钢材应综合考虑的基本要素。荷载特征即静荷载、直接动荷载或地震作用,应力状态要考虑是否为疲劳应力、残余应力,连接方法要考虑焊接还是螺栓连接,钢材厚度对于其强度、韧性、抗层状撕裂性能均有较大的影响,工作环境包括温度、湿度及环境腐蚀性能。

4.3.2 承重结构所用的钢材应具有屈服强度、抗拉强度、断后伸长率和硫、磷含量的合格保证,对焊接结构尚应具有碳当量的合格保证。焊接承重结构以及重要的非焊接承重结构采用的钢材应具有冷弯试验的合格保证;对直接承受动力荷载或需验算疲劳的构件所用钢材尚应具有冲击韧性的合格保证。(自2022年1月1日起废止该条,详见新规《钢结构通用规范》GB 55006-2021)

▼ 展开条文说明

4.3.2 本条为强制性条文。规定了承重结构的钢材应具有的力学性能和化学成分等合格保证的项目,分述如下:

1 抗拉强度。钢材的抗拉强度是衡量钢材抵抗拉断的性能指标,它不仅是一般强度的指标,而且直接反映钢材内部组织的优劣,并与疲劳强度有着比较密切的关系。

2 断后伸长率。钢材的伸长率是衡量钢材塑性性能的指标。钢材的塑性是在外力作用下产生永久变形时抵抗断裂的能力。因此承重结构用的钢材,不论在静力荷载或动力荷载作用下,还是在加工制作过程中,除了应具有较高的强度外,尚应要求具有足够的伸长率。

3 屈服强度(或屈服点)。钢材的屈服强度(或屈服点)是衡量结构的承载能力和确定强度设计值的重要指标。碳素结构钢和低合金结构钢在受力到达屈服强度以后,应变急剧增长,从而使结构的变形迅速增加以致不能继续使用。所以钢结构的强度设计值一般都是以钢材屈服强度为依据而确定的。对于一般非承重或由构造决定的构件,只要保证钢材的抗拉强度和断后伸长率即能满足要求;对于承重的结构则必须具有钢材的抗拉强度、伸长率、屈服强度三项合格的保证。

4 冷弯试验。钢材的冷弯试验是衡量其塑性指标之一,同时也是衡量其质量的一个综合性指标。通过冷弯试验,可以检查钢材颗粒组织、结晶情况和非金属夹杂物分布等缺陷,在一定程度上也是鉴定焊接性能的一个指标。结构在制作、安装过程中要进行冷加工,尤其是焊接结构焊后变形的调直等工序,都需要钢材有较好的冷弯性能。而非焊接的重要结构(如吊车梁、吊车桁架、有振动设备或有大吨位吊车厂房的屋架、托架,大跨度重型桁架等)以及需要弯曲成型的构件等,亦都要求具有冷弯试验合格的保证。

5 硫、磷含量。硫、磷都是建筑钢材中的主要杂质,对钢材的力学性能和焊接接头的裂纹敏感性都有较大影响。硫能生成易于熔化的硫化铁,当热加工或焊接的温度达到800℃~1200℃时,可能出现裂纹,称为热脆;硫化铁又能形成夹杂物,不仅会促使钢材起层,还会引起应力集中,降低钢材的塑性和冲击韧性。硫又是钢中偏析最严重的杂质之一,偏析程度越大越不利。磷是以固溶体的形式溶解于铁素体中,这种固溶体很脆,加以磷的偏析比硫更严重,形成的富磷区促使钢变脆(冷脆),降低钢的塑性、韧性及可焊性。因此,所有承重结构对硫、磷的含量均应有合格保证。

6 碳当量。在焊接结构中,建筑钢的焊接性能主要取决于碳当量,碳当量宜控制在0.45%以下,超出该范围的幅度愈多,焊接性能变差的程度愈大。《钢结构焊接规范》GB 50661根据碳当量的高低等指标确定了焊接难度等级。因此,对焊接承重结构尚应具有碳当量的合格保证。

7 冲击韧性(或冲击吸收能量)表示材料在冲击载荷作用下抵抗变形和断裂的能力。材料的冲击韧性值随温度的降低而减小,且在某一温度范围内发生急剧降低,这种现象称为冷脆,此温度范围称为“韧脆转变温度”。因此,对直接承受动力荷载或需验算疲劳的构件或处于低温工作环境的钢材尚应具有冲击韧性合格保证。

4.3.3 钢材质量等级的选用应符合下列规定:

1 A级钢仅可用于结构工作温度高于0℃的不需要验算疲劳的结构,且Q235A钢不宜用于焊接结构。

2 需验算疲劳的焊接结构用钢材应符合下列规定:

1)当工作温度高于0℃时其质量等级不应低于B级;

2)当工作温度不高于0℃但高于—20℃时,Q235、Q345钢不应低于C级,Q390、Q420及Q460钢不应低于D级;

3)当工作温度不高于—20℃时,Q235钢和Q345钢不应低于D级,Q390钢、Q420钢、Q460钢应选用E级。

3 需验算疲劳的非焊接结构,其钢材质量等级要求可较上述焊接结构降低一级但不应低于B级。吊车起重量不小于50t的中级工作制吊车梁,其质量等级要求应与需要验算疲劳的构件相同。

4.3.4 工作温度不高于—20℃的受拉构件及承重构件的受拉板材应符合下列规定:

1 所用钢材厚度或直径不宜大于40mm,质量等级不宜低于C级;

2 当钢材厚度或直径不小于40mm时,其质量等级不宜低于D级;

3 重要承重结构的受拉板材宜满足现行国家标准《建筑结构用钢板》GB/T 19879的要求。

▼ 展开条文说明

4.3.3、4.3.4 规定了选材时对钢材的冲击韧性的要求,原规范中仅对需要验算疲劳的结构钢材提出了冲击韧性的要求,本次修订将范围扩大,针对低温条件和钢板厚度作出更详细的规定,可总结为表3的要求。

表3 钢板质量等级选用

由于钢板厚度增大,硫、磷含量过高会对钢材的冲击韧性和抗脆断性能造成不利影响,因此承重结构在低于—20℃环境下工作时,钢材的硫、磷含量不宜大于0.030%;焊接构件宜采用较薄的板件;重要承重结构的受拉厚板宜选用细化晶粒的钢板。

严格来说,结构工作温度的取值与可靠度相关。为便于使用,在室外工作的构件,本标准的结构工作温度可按国家标准《采暖通风与空气调节设计规范》GBJ 19-87(2001年版)的最低日平均气温采用,见表4。

对于室内工作的构件,如能确保始终在某一温度以上,可将其作为工作温度,如采暖房间的工作温度可视为0℃以上;否则可按表4最低日气温增加5℃采用。

表4 最低日平均气温(℃)

4.3.5 在T形、十字形和角形焊接的连接节点中,当其板件厚度不小于40mm且沿板厚方向有较高撕裂拉力作用,包括较高约束拉应力作用时,该部位板件钢材宜具有厚度方向抗撕裂性能即Z向性能的合格保证,其沿板厚方向断面收缩率不小于按现行国家标准《厚度方向性能钢板》GB/T 5313规定的Z15级允许限值。钢板厚度方向承载性能等级应根据节点形式、板厚、熔深或焊缝尺寸、焊接时节点拘束度以及预热、后热情况等综合确定。

▼ 展开条文说明

4.3.5 由于当焊接熔融面平行于材料表面时,层状撕裂较易发生,因此T形、十字形、角形焊接连接节点宜满足下列要求:

。

1 当翼缘板厚度等于或大于40mm且连接焊缝熔透高度等于或大于25mm或连接角焊缝单面高度大于35mm时,设计宜采用对厚度方向性能有要求的抗层状撕裂钢板,其Z向承载性能等级不宜低于Z15(限制钢板的含硫量不大于0.01%);当翼缘板厚度等于或大于40mm且连接焊缝熔透高度大于40mm或连接角焊缝单面高度大于60mm时,Z向承载性能等级宜为Z25(限制钢板的含硫量不大于0.007%);

。

2 翼缘板厚度大于或等于25mm,且连接焊缝熔透高度等于或大于16mm时,宜限制钢板的含硫量不大于0.01%。

4.3.6 采用塑性设计的结构及进行弯矩调幅的构件,所采用的钢材应符合下列规定:

1 屈强比不应大于0.85;

2 钢材应有明显的屈服台阶,且伸长率不应小于20%。

▼ 展开条文说明

4.3.6 根据工程调研和独立试验实测数据,国产建筑钢材Q235~Q460钢的屈强比标准值都小于0.83,伸长率都大于20%,故均可采用。塑性区不宜采用屈服强度过高的钢材。

4.3.7 钢管结构中的无加劲直接焊接相贯节点,其管材的屈强比不宜大于0.8;与受拉构件焊接连接的钢管,当管壁厚度大于25mm且沿厚度方向承受较大拉应力时,应采取措施防止层状撕裂。

▼ 展开条文说明

4.3.7 本条对无加劲的直接焊接的相贯节点部位钢管提出材料使用上的注意点。无加劲钢管的主要破坏模式之一是贯通钢管管壁局部弯曲导致的塑性破坏,若无一定的塑性性能保证,相关的计算方法并不适用。因目前国内外在钢管节点的试验研究中,其钢材的屈服强度仅限于355N/mm2及其以下,屈强比均不大于0.8。而对于Q420和Q460级钢材,在钢管节点中试验研究和工程中应用尚少,参照欧洲钢结构设计规范EC3:Design of?steel structures(EN 1993-1-8)第7章的规定,可按本标准给出的公式计算节点静力承载力,然后乘以0.9的折减系数。对我国的Q390级钢,难以找到国外强度级别与其对应的钢材,其静力承载力折减系数可按相关工程设计经验确定(或近似取0.95)。根据欧洲钢结构设计规范EC3:Design?of steel structures的规定,主管管壁厚度不应超过25mm,除非采取措施能充分保证钢板厚度方向的性能。当主管壁厚超过25mm时,管节点施焊时应采取焊前预热等措施降低焊接残余应力,防止出现层状撕裂,或采用具有厚度方向性能要求的Z向钢。

此外,由于兼顾外观尺寸和承载强度两者的需求,将遇到不得不采用径厚比为10左右的钢管的情况。如果采用非轧制厚壁钢管,则必须确认有可行、可靠的加工工艺,不会因之造成成型钢管的材质劣化。

钢管结构中对钢材性能的要求是基于最终成品(钢管及方矩管),而不是基于母材的性能,对冷成型的钢管(如方矩管的弯角处),其性能的变化设计者应予以重视,特别是用于抗震或者直接承受疲劳荷载的管节点,对钢管成品的材料性能应作出规定。

钢管结构中的钢管主要承受轴力,因此成品钢管材料的轴向性能必须得到保证。钢板的性能与轧制方向有关,一般塑性和冲击韧性沿轧制方向的性能指标较高,平行于轧制方向的冲击韧性要比横向高5%~10%,因此在卷制或压制钢管时,应优先选取卷曲方向与轧制方向垂直,以保证成品钢管轴向的强度、塑性和冲击韧性均能满足设计要求。当卷曲方向与轧制方向相同时,宜附加要求钢板横向冲击韧性的合格保证。

钢管按照成型方法不同可分为热轧无缝钢管和冷弯焊接钢管,热轧钢管又分为热挤压和热扩两种;冷弯圆管则分为冷卷制与冷压制两种;而冷弯矩形管也有圆变方与直接成方两种。不同的成型方法会对管材产品的性能有不同的影响,热轧无缝钢管和最终热成型钢管残余应力小,在轴心受压构件的截面分类中属于a类;冷弯焊接钢管品种规格范围广,但是其残余应力大,在轴心受压构件的截面分类中属于b类。

对冷成型钢管的径厚比及成型工艺的限制,是要避免冷成型后钢材塑性及韧性过度降低,保证冷成型后圆管、方矩管的材料质量等级(塑性和冲击韧性)。在条件许可时,设计可要求冷成型后再进行热处理。冷成型钢管选材宜采用同强度级GJ钢或高一质量等级的碳素结构钢、低合金结构钢作为原材。

4.3.8 连接材料的选用应符合下列规定:

1 焊条或焊丝的型号和性能应与相应母材的性能相适应,其熔敷金属的力学性能应符合设计规定,且不应低于相应母材标准的下限值;

2 对直接承受动力荷载或需要验算疲劳的结构,以及低温环境下工作的厚板结构,宜采用低氢型焊条;

3 连接薄钢板采用的自攻螺钉、钢拉铆钉(环槽铆钉)、射钉等应符合有关标准的规定。

▼ 展开条文说明

4.3.8 与常用结构钢材相匹配的焊接材料可按表5的规定选用。

表5 常用钢材的焊接材料选用匹配推荐表

注:1 表中X为对应焊材标准中的焊材类别;

2 当所焊接头的板厚大于或等于25mm时,宜采用低氢型焊接材料;

3 被焊母材有冲击要求时,熔敷金属的冲击功不应低于母材的规定。

4.3.9 锚栓可选用Q235、Q345、Q390或强度更高的钢材,其质量等级不宜低于B级。工作温度不高于—20℃时,锚栓尚应满足本标准第4.3.4条的要求。

《钢结构设计标准》GB 50017-20174.4 设计指标和设计参数

4.4 设计指标和设计参数

4.4.1 钢材的设计用强度指标,应根据钢材牌号、厚度或直径按表4.4.1采用。

表4.4.1 钢材的设计用强度指标(N/mm2)

注:1 表中直径指实芯棒材直径,厚度系指计算点的钢材或钢管壁厚度,对轴心受拉和轴心受压构件系指截面中较厚板件的厚度;

2 冷弯型材和冷弯钢管,其强度设计值应按国家现行有关标准的规定采用。(自2022年1月1日起废止该条,详见新规《钢结构通用规范》GB 55006-2021)

▼ 展开条文说明

4.4.1 本条为强制性条文。对于钢材强度的设计取值,本次修订在大量调研和试验的基础上,新增了Q460钢材;钢材强度设计值按板厚或直径的分组,遵照现行钢材标准进行修改;对抗力分项系数作了较大的调整和补充。

1 调研工作的内容

为配合《钢结构设计标准》修编,确定各类钢材抗力分项系数和强度设计值,调研和试验工作包括以下五个方面:

1)收集整理大型工程如中央电视台新址工程、国贸三期、国家游泳馆、深圳证券大楼、石家庄开元环球中心、锦州国际会展中心、新加坡圣淘沙名胜世界等所用钢材的质检报告和钢材的复检报告,其中包括Q235、Q345、Q390、Q420和Q460钢。钢材生产年限从2004年到2009年,厚度范围为5mm~100mm(少量为100mm~135mm),数据既包括力学性能,还包括化学元素含量等,总计为14608组;

2)从钢材生产厂舞钢、湘钢、首钢、武钢、太钢、鞍钢、安阳、新余、济钢、宝钢征集指定钢材牌号、规定钢板厚度的拉伸试件,板厚范围为16mm~100mm,牌号为Q345、Q390、Q420和Q460钢,集中后统一由独立的第三方进行试验,在人员、设备和方法一致的条件下,获得公正客观的数据,力学和化学分析数据合计为557组;

3)对影响材性不定性的试验因素(如加载速度和试验机柔度)进行系统的测试分析,以3种牌号钢材、3种板厚、3种加载速度、2种刚度的试验机为试验参数,共进行245件试验;

4)通过十一家钢结构制造厂(安徽鸿路、安徽富煌、江苏沪宁、上海宝冶、宝钢钢构、浙江恒达、东南网架、杭萧钢构、二十二冶、鞍钢建设、中建阳光),测定钢厂生产的钢板、型钢和钢结构厂制作构件的厚度和几何尺寸偏差,共计25578组,进行截面几何参数不定性统计分析;

5)其他试验及统计分析,如延伸率、屈强比、裂纹敏感性指数和碳当量、硫含量及厚度方向断面收缩率等。

独立的第三方试验数据和工程调研数据相互印证,能够反映我国钢材生产的真实水平,在各钢材牌号、厚度组别一致时,二者的屈服强度平均值、标准差、统计标准值接近,可以以工程调研和独立试验的组合数据作为钢结构设计标准确定抗力分项系数和强度设计指标的基础。

2 钢材力学性能统计分析结果

本次钢材力学性能数据和此前各次相比,其统计分布情况有新的变化,且更为复杂。各牌号钢材质量情况如下:

1)Q235钢的屈服强度平均值比1988年统计有明显增加,但其标准差却成倍增加,屈服强度波动范围加大,统计标准值变化不大,整体质量水平比以前稍有下降;

2)Q345钢在板厚小于或等于16mm时,屈服强度平均值比旧统计值稍有增加,波动区间增大,统计标准差略增,计算标准值反而有些下降;当板厚大于16mm且不超过35mm时,屈服强度平均值、标准差、标准值与原统计值十分接近,基本符合《低合金高强度结构钢》GB/T 1591-1994标准要求,也接近《低合金高强度结构钢》GB/T 1591-2008标准要求;板厚在大于35mm且不超过50mm时,屈服强度平均值、标准值已超过《低合金高强度结构钢》GB/T 1591-1994标准,接近《低合金高强度结构钢》GB/T 1591-2008标准要求;当板厚大于50mm且不超过100mm时,屈服强度平均值和标准值均较高,超过《低合金高强度结构钢》GB/T 1591-1994标准,并达到《低合金高强度结构钢》GB/T 1591-2008标准要求。由2004~2009年生产的Q345钢厚板统计数据表明,Q345的实际质量水平已接近或达到《低合金高强度结构钢》GB/T 1591-2008材料标准;

3)Q390钢各厚度组屈服强度平均值普遍较高,强度波动较小,变异系数也普遍较低,屈服强度统计标准值都高于钢材标准规定值,各项指标全都符合要求;

4)Q420钢板厚分为35mm~50mm(不包括35mm)、50mm~100mm(不包括50mm)两组,钢厂质检数据和工程复检数据中存在一定数量屈服强度低于标准较多的数据,不仅屈服强度平均值低、标准差大,并且统计标准值普遍低于材料标准的规定值,是各牌号钢材中最差的一组,因而使抗力分项系数增大,强度设计值仅略大于Q390钢相应厚度组;

5)Q460钢板厚分为35mm~50mm(不包括35mm)、50mm~100mm(不包括50mm)两组,也存在少量屈服强度略低于标准规定的数据,屈服强度平均值稍低,个别统计标准值低于材料标准的规定,就整体而言,已接近合格标准。

国产Q420、Q460钢在建筑中应用仅几年时间,基本上满足了国内重大钢结构工程关键部位的需要,统计结果表明,产品还不能全面达到《低合金高强度结构钢》GB/T 1591-2008的要求。钢厂质检和工地复检也出现了不合格的事例,总体水平还有待提高,在工程使用中应加强复检。

3 抗力分项系数取值

《低合金高强度结构钢》GB/T 1591-1994编制时,用户曾要求提高16Mn钢的强度,并减小厚度组别的强度级差,当时因炼钢、轧制技术和管理方面的差距,没有仿照国外同类标准缩小级差。《低合金高强度结构钢》GB/T 1591-2008修改了厚度组距,并明确了屈服强度为下屈服强度。Q345钢的屈服强度普遍提高,各厚度组的屈服强度级差降为10N/mm2,其中63mm~80mm(不包括63mm)厚度组的屈服强度由275N/mm2提高至315N/mm2;80mm~100mm(不包括80mm)厚度组的屈服强度由275N/mm2提高到300N/mm2,分别提高了14.5%和10.9%。由于Q390、Q420和Q460钢与《低合金高强度结构钢》GB/T 1591-1994相比,除厚度组距变化外,屈服强度值并未变化,因此原统计分析结果仍可适用。本统计钢材都是2009年前生产的,独立试验取样的钢板也是2009年~2010年按《低合金高强度结构钢》GB/T?1591-1994标准生产的。从统计结果看,在厚度为40mm~100mm(不包括40mm)范围内,工程调研、独立试验的屈服强度都较高,与《低合金高强度结构钢》GB/T?1591-1994标准相比有一定余量,且已达到《低合金高强度结构钢》GB/T?1591-2008标准要求。基于各牌号钢材和各厚度组别调研和试验数据,按照现行国家标准《建筑结构可靠度设计统一标准》GB?50068的要求进行数理统计和可靠度分析,并考虑设计使用方便,最终确定钢材的抗力分项系数值(见表6)。

表6?Q235、Q345、Q390、Q420、Q460钢材抗力分项系数γR

4 抗力分项系数变化原因分析

根据国家标准《建筑结构可靠度设计统一标准》GB 50068-2001规定,本标准采用的最低可靠指标β值应为3.2,而原规范最低可靠指标β值可为3.2-0.25=2.95。

通过编程运算得出的抗力分项系数,一般以国家标准《建筑结构荷载规范》GB 50009-2001新增加的荷载组合S=1.35SGK+1.4×0.7SQK 在应力比ρ=SGK/SQK=0.25为最大。

近年来,钢材屈服强度分布规律发生变化,突出表现在Q235、Q345钢屈服强度平均值提高的同时,离散性明显增大,变异系数成倍加大。而Q420、Q460钢厚板强度整体偏低,迫使增大抗力分项系数,还导致低合金钢及不同厚度组之间抗力分项系数有一定的差异。但为了方便设计使用,需要将其适当归并,为了保证安全度,归并后的抗力分项系数对于某些厚度组会偏大。

钢板、型钢厚度负偏差情况较以往严重,在公称厚度较小时更为严重,存在超过现行国家标准《热轧钢板和钢带的尺寸、外形、重量及允许偏差》GB/T 709规定的现象。

以上诸因素导致本次采用的抗力分项系数比《钢结构设计规范》GBJ 17-88(以下简称88版规范)和原规范普遍有所增大。

本标准表4.4.1~表4.4.5的各项强度设计值是根据表7的换算关系并取5的修约成整倍数而得。

表7 强度设计值的换算关系

4.4.2 建筑结构用钢板的设计用强度指标,可根据钢材牌号、厚度或直径按表4.4.2采用。

表4.4.2 建筑结构用钢板的设计用强度指标(N/mm2)

▼ 展开条文说明

4.4.2 本条为新增条文,Q345GJ钢计算模式不定性KP的均值和变异系数仍采用88版规范16Mn的数据,故指标偏于保守。表4.4.2?Q345GJ钢抗力分项系数见表8。

表8?Q345GJ钢材料抗力分项系数

根据国内Q345GJ钢强度设计值研究,提出了Q345GJ钢材的强度设计建议值(表9),简要情况如下:

2011年完成轴心受压构件足尺试验(试件12件),计算模式不定性KP的均值和变异系数分别可取1.100和0.071;其抗力不定性的均值和变异系数经计算分别为1.15和0.09。2012年进行受弯构件足尺试验(试件32件),试验数据稳定且优于预期。其计算模式不定性KP抗力不定性优于上述轴心受压构件。

按照《结构可靠性总原则》(《General Principles on Relia-bility for Structures》)ISO 2394和现行国家标准《建筑结构可靠度设计统一标准》GB 50068的相关规定,材料性能、几何特征、计算模式三个主要影响因素的统计代表值均可通过Q345GJ试验获得。综合可靠性分析以后,出于慎重再将其分析结果适当降低,抗力分项系数取1.05,从而求得表9的数值,复核结果可靠度水平全部符合现行国家标准《工程结构可靠性设计统一标准》GB 50153和《建筑结构可靠度设计统一标准》GB 50068的强制规定。

表9?Q345GJ钢材的强度设计建议值(N/mm2)

符合现行国家标准《建筑结构用钢板》GB/T 19879的GJ类钢材为高性能优质钢材,其性能明显好于符合现行国家标准《碳素结构钢》GB/T 700或《低合金高强度结构钢》GB/T 1591的普通钢材,同等级GJ类钢材强度设计值理应高于普通钢材,戴国欣教授的研究结果也证明了这一点,但由于Q345GJ钢试件来源单一,数据量有限,因此本次修订暂不采用表9,当有可靠依据时,Q345GJ钢设计强度值可参考表9适当提高。

4.4.3 结构用无缝钢管的强度指标应按表4.4.3采用。(自2022年1月1日起废止该条,详见新规《钢结构通用规范》GB 55006-2021)

表4.4.3 结构用无缝钢管的强度指标(N/mm2)

▼ 展开条文说明

4.4.3 本条为新增强制性条文,由于现行国家标准《结构用无缝钢管》GB/T 8162中,钢管壁厚的分组、材料的屈服强度、抗拉强度均与现行国家标准《低合金高强度结构钢》GB/T 1591有所不同,表4.4.3的强度设计值是由钢管材料标准中的屈服强度除以相应的抗力分项系数得出的。

4.4.4 铸钢件的强度设计值应按表4.4.4采用。

表4.4.4 铸钢件的强度设计值(N/mm2)

注:表中强度设计值仅适用于本表规定的厚度。(自2022年1月1日起废止该条,详见新规《钢结构通用规范》GB 55006-2021)

▼ 展开条文说明

4.4.4 本条为强制性条文。

4.4.5 焊缝的强度指标应按表4.4.5采用并应符合下列规定:

1 手工焊用焊条、自动焊和半自动焊所采用的焊丝和焊剂,应保证其熔敷金属的力学性能不低于母材的性能。

2 焊缝质量等级应符合现行国家标准《钢结构焊接规范》GB 50661的规定,其检验方法应符合现行国家标准《钢结构工程施工质量验收规范》GB 50205的规定。其中厚度小于6mm钢材的对接焊缝,不应采用超声波探伤确定焊缝质量等级。

3 对接焊缝在受压区的抗弯强度设计值取fwc,在受拉区的抗弯强度设计值取fwt。

4 计算下列情况的连接时,表4.4.5规定的强度设计值应乘以相应的折减系数;几种情况同时存在时,其折减系数应连乘:

1)施工条件较差的高空安装焊缝应乘以系数0.9;

2)进行无垫板的单面施焊对接焊缝的连接计算应乘折减系数0.85。

表4.4.5 焊缝的强度指标(N/mm2)

注:表中厚度系指计算点的钢材厚度,对轴心受拉和轴心受压构件系指截面中较厚板件的厚度。(自2022年1月1日起废止该条,详见新规《钢结构通用规范》GB 55006-2021)

▼ 展开条文说明

4.4.5 本条为强制性条文,焊缝强度设计指标中,对接焊缝的抗拉强度采用了相匹配的焊条和焊丝二者的较小值。角焊缝的抗拉强度取对接焊缝的抗拉强度的58%。

4.4.6 螺栓连接的强度指标应按表4.4.6采用。

表4.4.6 螺栓连接的强度指标(N/mm2)

注:1 A级螺栓用于d≤24mm和L≤10d或L≤150mm(按较小值)的螺栓;B级螺栓用于d>24mm和L>10d或L>150mm(按较小值)的螺栓;d为公称直径,L为螺栓公称长度;

2 A级、B级螺栓孔的精度和孔壁表面粗糙度,C级螺栓孔的允许偏差和孔壁表面粗糙度,均应符合现行国家标准《钢结构工程施工质量验收规范》GB 50205的要求;

3 用于螺栓球节点网架的高强度螺栓,M12~M36为10.9级,M39~M64为9.8级。(自2022年1月1日起废止该条,详见新规《钢结构通用规范》GB 55006-2021)

▼ 展开条文说明

4.4.6 本条为强制性条文,表中各项强度设计值的换算关系与原规范相同。增加了网架用高强度螺栓,螺栓球节点网架用的高强度螺栓的外形、连接副、受力机理、施工安装方法及强度设计值均与普钢钢结构用的高强度螺栓不同。增加了Q390钢作为锚栓,柱脚锚栓一般不能用于承受水平剪力(本标准第12.7.4条);表中还增加了螺栓与Q460钢、Q345GJ钢构件连接的承压强度设计值,为适应钢结构抗震性能化设计要求增加了高强度螺栓的抗拉强度最小值。

由于螺栓球网架一般采用根据内力选择螺栓的设计思路,因此螺栓球节点用高强度螺栓未给出抗拉强度最小值。高强度螺栓连接进入极限状态产生的破坏模式有两种:摩擦面滑移后螺栓螺杆和螺纹部分进入承压状态后出现螺栓或连接板剪切破坏。摩擦型连接和承压型连接在极限状态下破坏模式一致,因此,本标准给出的承压型高强度螺栓的抗拉强度最小值同样适用于摩擦型高强度螺栓连接。

4.4.7 铆钉连接的强度设计值应按表4.4.7采用,并应按下列规定乘以相应的折减系数,当下列几种情况同时存在时,其折减系数应连乘:

1 施工条件较差的铆钉连接应乘以系数0.9;

2 沉头和半沉头铆钉连接应乘以系数0.8。

表4.4.7 铆钉连接的强度设计值(N/mm2)

注:1 属于下列情况者为Ⅰ类孔:

1)在装配好的构件上按设计孔径钻成的孔;

2)在单个零件和构件上按设计孔径分别用钻模钻成的孔;

3)在单个零件上先钻成或冲成较小的孔径,然后在装配好的构件上再扩钻至设计孔径的孔。

2 在单个零件上一次冲成或不用钻模钻成设计孔径的孔属于Ⅱ类孔。

4.4.8 钢材和铸钢件的物理性能指标应按表4.4.8采用。

表4.4.8 钢材和铸钢件的物理性能指标

5结构分析与稳定性设计

5.1 一般规定

5.1 一般规定

5.1.1 建筑结构的内力和变形可按结构静力学方法进行弹性或弹塑性分析,采用弹性分析结果进行设计时,截面板件宽厚比等级为S1级、S2级、S3级的构件可有塑性变形发展。

▼ 展开条文说明

5.1.1 本条规定结构分析时可根据分析方法相应地对材料采用弹性或者弹塑性假定。在进行弹性分析时,延性好的S1、S2、S3级截面允许采用截面塑性发展系数γx、γy来考虑塑性变形发展。当允许多个塑性铰形成、结构产生内力重分布时,一般应采用二阶弹塑性分析。

5.1.2 结构稳定性设计应在结构分析或构件设计中考虑二阶效应。

▼ 展开条文说明

5.1.2 二阶效应是稳定性的根源,一阶分析采用计算长度法时这些效应在设计阶段考虑;而二阶弹性P-△分析法在结构分析中仅考虑了P-△效应,应在设计阶段附加考虑P-δ效应;直接分析则将这些效应直接在结构分析中进行考虑,故设计阶段不再考虑二阶效应。

5.1.3 结构的计算模型和基本假定应与构件连接的实际性能相符合。

5.1.4 框架结构的梁柱连接宜采用刚接或铰接。梁柱采用半刚性连接时,应计入梁柱交角变化的影响,在内力分析时,应假定连接的弯矩-转角曲线,并在节点设计时,保证节点的构造与假定的弯矩-转角曲线符合。

5.1.5 进行桁架杆件内力计算时应符合下列规定:

1 计算桁架杆件轴力时可采用节点铰接假定;

2 采用节点板连接的桁架腹杆及荷载作用于节点的弦杆,其杆件截面为单角钢、双角钢或T形钢时,可不考虑节点刚性引起的弯矩效应;

3 除无斜腹杆的空腹桁架外,直接相贯连接的钢管结构节点,当符合本标准第13章各类节点的几何参数适用范围且主管节间长度与截面高度或直径之比不小于12、支管杆间长度与截面高度或直径之比不小于24时,可视为铰接节点;

4 H形或箱形截面杆件的内力计算宜符合本标准第8.5节的规定。

▼ 展开条文说明

5.1.5 本条为原规范第8.4.5条、第10.1.4条的修改和补充。把结构分析时可以当成铰接节点的情况在本条进行了集中说明。

5.1.6 结构内力分析可采用一阶弹性分析、二阶P-△弹性分析或直接分析,应根据下列公式计算的最大二阶效应系数θⅡi,max选用适当的结构分析方法。当θⅡi,max≤0.1时,可采用一阶弹性分析;当0.1<θⅡi,max≤0.25时,宜采用二阶P-△弹性分析或采用直接分析;当θⅡi,max>0.25时,应增大结构的侧移刚度或采用直接分析。

1 规则框架结构的二阶效应系数可按下式计算:

式中:∑Ni——所计算i楼层各柱轴心压力设计值之和(N);

∑Hki——产生层间侧移△u的计算楼层及以上各层的水平力标准值之和(N);

hi——所计算i楼层的层高(mm);

△ui——∑Hki作用下按一阶弹性分析求得的计算楼层的层间侧移(mm)。

2 一般结构的二阶效应系数可按下式计算:

式中:ηcr——整体结构最低阶弹性临界荷载与荷载设计值的比值。

▼ 展开条文说明

5.1.6 本条为新增条文。本条对结构分析方法的选择进行了原则性的规定。对于二阶效应明显的有侧移框架结构,应采用二阶弹性分析方法。当二阶效应系数大于0.25时,二阶效应影响显著,设计时需要更高的分析,不能把握时,宜增加结构刚度。直接分析法可适用于任意的二阶效应系数、任意的结构类型。

钢结构根据抗侧力构件在水平力作用下的变形形态,可分为剪切型(框架结构)、弯曲型(如高跨比为6以上的支撑架)和弯剪型。式(5.1.6-1)只适用于剪切型结构,对于弯曲型和弯剪型结构,采用式(5.1.6-2)计算二阶效应系数。强调整体屈曲模态,是要排除可能出现的一些最薄弱构件的屈曲模态。

二阶效应系数也可以采用下式计算:

式中 △uⅡi——按二阶弹性分析求得的计算i楼层的层间侧移;

△ui——按一阶弹性分析求得的计算i楼层的层间侧移。

5.1.7 二阶P-△弹性分析应考虑结构整体初始几何缺陷的影响,直接分析应考虑初始几何缺陷和残余应力的影响。

▼ 展开条文说明

5.1.7 初始几何缺陷是结构或者构件失稳的诱因,残余应力则会降低构件的刚度,故采用二阶P-△弹性分析时考虑结构整体的初始几何缺陷,采用直接分析时考虑初始几何缺陷和残余应力的影响。

5.1.8 当对结构进行连续倒塌分析、抗火分析或在其他极端荷载作用下的结构分析时,可采用静力直接分析或动力直接分析。

▼ 展开条文说明

5.1.8 本条规定在连续倒塌、抗火分析、极端荷载(作用)等涉及严重的材料非线性、内力需要重分布的情况下,应采用直接分析法以反映结构的真实响应。上述情况,若采用一阶弹性分析,则不满足安全设计的原则。考虑到经济性,一般应采用考虑材料弹塑性发展的直接分析法。当结构因材料非线性产生若干个塑性铰时,系统刚度可能发生较大变化,此时基于未变形结构而获得计算长度系数已不再适用,因此无法用于稳定性设计。

5.1.9 以整体受压或受拉为主的大跨度钢结构的稳定性分析应采用二阶P-△弹性分析或直接分析。

▼ 展开条文说明

5.1.9 以整体受拉或受压为主的结构如张拉体系、各种单层网壳等,其二阶效应通常难以用传统的计算长度法进行考虑,尤其是一些大跨度结构,其失稳模态具有整体性或者局部整体性,甚至可能产生跃越屈曲,基于构件稳定的计算长度法已不能解决此类结构的稳定性问题,故增加本条。

5.2 初始缺陷

5.2 初始缺陷

5.2.1 结构整体初始几何缺陷模式可按最低阶整体屈曲模态采用。框架及支撑结构整体初始几何缺陷代表值的最大值△0(图5.2.1-1)可取为H/250,H为结构总高度。框架及支撑结构整体初始几何缺陷代表值也可按式(5.2.1-1)确定(图5.2.1-1);或可通过在每层柱顶施加假想水平力Hni等效考虑,假想水平力可按式(5.2.1-2)计算,施加方向应考虑荷载的最不利组合(图5.2.1-2)。

图5.2.1-1 框架结构整体初始几何缺陷代表值及等效水平力

▼ 展开条文说明

结构的初始缺陷包含结构整体的初始几何缺陷和构件的初始几何缺陷、残余应力及初偏心。结构的初始几何缺陷包括节点位置的安装偏差、杆件的初弯曲、杆件对节点的偏心等。一般,结构的整体初始几何缺陷的最大值可根据施工验收规范所规定的最大允许安装偏差取值,按最低阶屈曲模态分布,但由于不同的结构形式对缺陷的敏感程度不同,所以各规范可根据各自结构体系的特点规定其整体缺陷值,如现行行业标准《空间网格结构技术规程》JGJ 7-2010规定:网壳缺陷最大计算值可按网壳跨度的1./300取值。

5.2.1 本条对框架结构整体初始几何缺陷值给出了具体取值,经国内外规范对比分析,显示框架结构的初始几何缺陷值不仅跟结构层间高度有关,而且也与结构层数的多少有关,式(5.2.1-1)是从式(5.2.1-2)推导而来,即:

当采用二阶P-△弹性分析时,因初始几何缺陷不可避免地存在,且有可能对结构的整体稳定性起很大作用,故应在此类分析中充分考虑其对结构变形和内力的影响。对于框架结构也可通过在框架每层柱的柱顶作用附加的假想水平力Hni来替代整体初始几何缺陷。研究表明,框架的层数越多,构件的缺陷影响越小,且每层柱数的影响亦不大。采用假想水平力的方法来替代初始侧移时,假想水平力取值大小即是使得结构侧向变形为初始侧移值时所对应的水平力,与钢材强度没有直接关系,因此本次修订取消了原规范式(3.2.8-1)中钢材强度影响系数。本标准假想水平力计算公式的形式与欧洲钢结构设计规范EC3:Design of steel struc-tures类似,并考虑了框架总层数的影响;通过对典型工况的计算对比得到,本次修订后公式的计算结果与欧洲钢结构设计规范EC3较为接近。需要注意的是,采用假想水平力法时,应施加在最不利的方向,即假想力不能起到抵消外荷载(作用)的效果。

5.2.2 构件的初始缺陷代表值可按式(5.2.2-1)计算确定,该缺陷值包括了残余应力的影响[图5.2.2(a)]。构件的初始缺陷也可采用假想均布荷载进行等效简化计算,假想均布荷载可按式(5.2.2-2)确定[图5.2.2(b)]。

图5.2.1-2 框架结构计算模型

h-层高;H-水平力;Hn1-假想水平力;e0-构件中点处的初始变形值

图5.2.2 构件的初始缺陷

式中:δ0——离构件端部x处的初始变形值(mm);

e0——构件中点处的初始变形值(mm);

x——离构件端部的距离(mm);

l——构件的总长度(mm);

q0——等效分布荷载(N/mm);

Nk——构件承受的轴力标准值(N)。

构件初始弯曲缺陷值e0/l,当采用直接分析不考虑材料弹塑性发展时,可按表5.2.2取构件综合缺陷代表值;当按本标准第5.5节采用直接分析考虑材料弹塑性发展时,应按本标准第5.5.8条或第5.5.9条考虑构件初始缺陷。

表5.2.2 构件综合缺陷代表值

▼ 展开条文说明

5.2.2 表5.2.2构件综合缺陷代表值同时考虑了初始几何缺陷和残余应力的等效缺陷。

构件的初始几何缺陷形状可用正弦波来模拟,构件初始几何缺陷代表值由柱子失稳曲线拟合而来,故本标准针对不同的截面和主轴,给出了4个值,分别对应a、b、c、d四条柱子失稳曲线。为了便于计算,构件的初始几何缺陷也可用均布荷载和支座反力代替,均布荷载数值可由结构力学求解方法得到,支座反力值为q0l/2,如图3所示。

5.3 一阶弹性分析与设计

5.3 一阶弹性分析与设计

▼ 展开条文说明

本节所有条文均为新增条文。本节着重对一阶弹性分析设计方法的适用条件和设计过程进行了说明,基本延续了原规范对无侧移框架和有侧移框架的设计方法。

5.3.1 钢结构的内力和位移计算采用一阶弹性分析时,应按本标准第6章~第8章的有关规定进行构件设计,并应按本标准有关规定进行连接和节点设计。

5.3.2 对于形式和受力复杂的结构,当采用一阶弹性分析方法进行结构分析与设计时,应按结构弹性稳定理论确定构件的计算长度系数,并应按本标准第6章~第8章的有关规定进行构件设计。

5.4 二阶P-△弹性分析与设计

5.4 二阶P-△弹性分析与设计

5.4.1 采用仅考虑P-△效应的二阶弹性分析时,应按本标准第5.2.1条考虑结构的整体初始缺陷,计算结构在各种荷载或作用设计值下的内力和标准值下的位移,并应按本标准第6章~第8章的有关规定进行各结构构件的设计,同时应按本标准的有关规定进行连接和节点设计。计算构件轴心受压稳定承载力时,构件计算长度系数μ可取1.0或其他认可的值。

▼ 展开条文说明

5.4.1 二阶P-△弹性分析设计方法考虑了结构在荷载作用下产生的变形(P-△)、结构整体初始几何缺陷(P-△0)、节点刚度等对结构和构件变形和内力产生的影响。进行计算分析时,可直接建立带有初始整体几何缺陷的结构,也可把此类缺陷的影响用等效水平荷载来代替,并应考虑假想力与设计荷载的最不利组合。

采用仅考虑P-△效应的二阶弹性分析与设计方法只考虑了结构整体层面上的二阶效应的影响,并未涉及构件的对结构整体变形和内力的影响,因此这部分的影响还应通过稳定系数来进行考虑,此时的构件计算长度系数应取1.0或其他认可的值。当结构无侧移影响时,如近似一端固接、一端铰接的柱子,其计算长度系数小于1.0。

采用本方法进行设计时,不能采用荷载效应的组合,而应采用荷载组合进行非线性求解。本方法作为一种全过程的非线性分析方法,不允许进行荷载效应的迭加。

5.4.2 二阶P-△效应可按近似的二阶理论对一阶弯矩进行放大来考虑。对无支撑框架结构,杆件杆端的弯矩MⅡ△也可采用下列近似公式进行计算:

式中:Mq——结构在竖向荷载作用下的一阶弹性弯矩(N·mm);

MⅡ△——仅考虑P-△效应的二阶弯矩(N·mm);

MH——结构在水平荷载作用下的一阶弹性弯矩(N·mm);

θⅡi——二阶效应系数,可按本标准第5.1.6条规定采用;

αⅡi——第i层杆件的弯矩增大系数,当αⅡi>1.33时,宜增大结构的侧移刚度。

▼ 展开条文说明

5.4.2 本条基本沿用原规范第3.2.8条,用等效水平荷载来代替初始几何缺陷的影响。与原规范的式(3.2.8-2)相比,式(5.4.2-1)将二阶效应仅与框架受水平荷载相关联,不需要在楼层和屋顶标高设置虚拟水平支座和计算其反力,只需分别计算框架在竖向荷载和水平荷载下的一阶弹性内力,即可求得近似的二阶弹性弯矩。该式概念清楚、计算简便,研究表明适用于0.1<θⅡi≤0.25范围。

《钢结构设计标准》GB 50017-20175.5 直接分析设计法

5.5 直接分析设计法

5.5.1 直接分析设计法应采用考虑二阶P-△和P-δ效应,按本标准第5.2.1条、第5.2.2条、第5.5.8条和第5.5.9条同时考虑结构和构件的初始缺陷、节点连接刚度和其他对结构稳定性有显著影响的因素,允许材料的弹塑性发展和内力重分布,获得各种荷载设计值(作用)下的内力和标准值(作用)下位移,同时在分析的所有阶段,各结构构件的设计均应符合本标准第6章~第8章的有关规定,但不需要按计算长度法进行构件受压稳定承载力验算。

▼ 展开条文说明

5.5.1 当采用直接分析设计法时,可以直接建立带有初始几何缺陷的结构和构件单元模型,也可以用等效荷载来替代。在直接分析设计法中,应能充分考虑各种对结构刚度有贡献的因素,如初始缺陷、二阶效应、材料弹塑性、节点半刚性等,以便能准确预测结构行为。

采用直接分析设计法时,分析和设计阶段是不可分割的。两者既有同时进行的部分(如初始缺陷应在分析的时候引入),也有分开的部分(如分析得到应力状态,再采用设计准则判断是否塑性)。两者在非线性迭代中不断进行修正、相互影响,直至达到设计荷载水平下的平衡为止。这也是直接分析法区别于一般非线性分析方法之处,传统的非线性强调了分析却忽略了设计上的很多要求,因而其结果是不可以“直接”作为设计依据的。

由于直接分析设计法已经在分析过程中考虑了一阶弹性设计中计算长度所要考虑的因素,故不再需要进行基于计算长度的稳定性验算了。

对于一些特殊荷载下的结构分析,比如连续倒塌分析、抗火分析等,因涉及几何非线性、材料非线性、全过程弹塑性分析,采用一阶弹性分析或者二阶P-△弹性分析并不能得到正确的内力结果,应采用直接分析设计法进行结构分析和设计。

直接分析设计法作为一种全过程的非线性分析方法,不允许进行荷载效应的迭加,而应采用荷载组合进行非线性求解。

5.5.2 直接分析不考虑材料弹塑性发展时,结构分析应限于第一个塑性铰的形成,对应的荷载水平不应低于荷载设计值,不允许进行内力重分布。

▼ 展开条文说明

5.5.2 二阶P-△-δ弹性分析是直接分析法的一种特例,也是常用的一种分析手段。该方法不考虑材料非线性,只考虑几何非线性,以第一塑性铰为准则,不允许进行内力重分布。

5.5.3 直接分析法按二阶弹塑性分析时宜采用塑性铰法或塑性区法。塑性铰形成的区域,构件和节点应有足够的延性保证以便内力重分布,允许一个或者多个塑性铰产生,构件的极限状态应根据设计目标及构件在整个结构中的作用来确定。

▼ 展开条文说明

5.5.3 二阶弹塑性分析作为一种设计工具,虽然在学术界和工程界仍有争议,但世界各主流规范均将其纳入规范,以便适应各种需要考虑材料弹塑性发展的情况。

工程界常采用一维梁柱单元来进行弹塑性分析,二维的板壳元和三维的实体元因涉及大量计算一般仅在学术界中采用,塑性铰法和塑性区法是基于梁柱单元的两种常用的考虑材料非线性的方法。

本条规定针对给定的设计目标,二阶弹塑性分析可生成多个塑性铰,直至达到设计荷载水平为止。

对结构进行二阶弹塑性分析,由材料和截面确定的弯矩-曲率关系、节点的半刚性直接影响计算结果,同时分析结果的可靠性有时依赖于结构的破坏模式,不同破坏模式适用的非线性分析增量-迭代策略可能不一样。另外,由于可靠度不同,正常荷载工况下的设计和非正常荷载工况下的设计(如抗倒塌分析或罕遇地震作用下的设计等)对构件极限状态的要求不同。

一般来说,进行二阶弹塑性分析应符合下列规定:

1 除非有充分依据证明一根构件能可靠地由一个单元所模拟(如只受拉支撑),一般构件划分单元数不宜小于4。构件的几何缺陷和残余应力应能在所划分的单元里考虑到。

2 钢材的应力-应变曲线为理想弹塑性,混凝土的应力-应变曲线可按现行国家标准《混凝土结构设计规范》GB?50010的要求采用。

3 工字形(H形)截面柱与钢梁刚接时,应有足够的措施防止节点域的变形,否则应在结构整体分析时予以考虑。

4 当工字形(H形)截面构件缺少翘曲扭转约束时,应在结构整体分析时予以考虑。

5 可按现行国家标准《建筑结构荷载规范》GB 50009的规定考虑活荷载折减。抗震设计的结构,采用重力荷载代表值后,不得进行活荷载折减。

6 应输出下列计算结果以验证是否符合设计要求:

1)荷载标准组合的效应设计值作用下的挠度和侧移;

2)各塑性铰的曲率;

3)没有出现塑性变形的部位,应输出应力比。

5.5.4 直接分析法按二阶弹塑性分析时,钢材的应力-应变关系可为理想弹塑性,屈服强度可取本标准规定的强度设计值,弹性模量可按本标准第4.4.8条采用。

5.5.5 直接分析法按二阶弹塑性分析时,钢结构构件截面应为双轴对称截面或单轴对称截面,塑性铰处截面板件宽厚比等级应为S1级、S2级,其出现的截面或区域应保证有足够的转动能力。

5.5.6 当结构采用直接分析设计法进行连续倒塌分析时,结构材料的应力-应变关系宜考虑应变率的影响;进行抗火分析时,应考虑结构材料在高温下的应力-应变关系对结构和构件内力产生的影响。

5.5.7 结构和构件采用直接分析设计法进行分析和设计时,计算结果可直接作为承载能力极限状态和正常使用极限状态下的设计依据,应按下列公式进行构件截面承载力验算:

当截面板件宽厚比等级符合S2级要求时,不考虑材料弹塑性发展时,受弯承载力设计值应按式(5.5.7-3)、式(5.5.7-4)确定,按二阶弹塑性分析时,受弯承载力设计值应按式(5.5.7-5)、式(5.5.7-6)确定:

式中:MⅡx、MⅡy——分别为绕x轴、y轴的二阶弯矩设计值,可由结构分析直接得到(N·mm);

A——构件的毛截面面积(mm2);

Mcx、Mcy——分别为绕x轴、y轴的受弯承载力设计值(N·mm);

Wx、Wy——当构件板件宽厚比等级为S1级、S2级、S3级或S4级时,为构件绕x轴、y轴的毛截面模量;当构件板件宽厚比等级为S5级时,为构件绕x轴、y轴的有效截面模量(mm3);

Wpx、Wpy——构件绕x轴、y轴的塑性毛截面模量(mm3);

γx、γy——截面塑性发展系数,应按本标准第6.1.2条的规定采用;

φb——梁的整体稳定系数,应按本标准附录C确定。

▼ 展开条文说明

5.5.7 直接分析设计法是一种全过程二阶非线性弹塑性分析设计方法,可以全面考虑结构和构件的初始缺陷、几何非线性、材料非线性等对结构和构件内力的影响,其分析设计过程可用式(8)来表达。用直接分析设计法求得的构件的内力可以直接作为校核构件的依据,进行如下的截面验算即可。

直接分析法不考虑材料弹塑性发展,或按弹塑性分析截面板件宽厚比等级不符合S2级要求时,Mcx=γxWxf,Mcy=γyWyf;按弹塑性分析,截面板件宽厚比等级符合S2级要求时,Mcx=Wpxf,Mcy=Wpyf。

式中:N——构件的轴力设计值(N);

A——构件的毛截面面积(mm3);

Mx、My——绕着构件x、y轴的一阶弯矩承载力设计值(N·mm);

Wx、Wy——绕着构件x、y轴的毛截面模量(mm3);

Wpx、Wpy——绕着构件x、y轴的毛截面塑性模量(mm3);

γx、γy——截面塑性发展系数;

△x、△y——由于结构在荷载作用下的变形所产生的构件两端相对位移值(mm);

△xi、△yi——由于结构的整体初始几何缺陷所产生的构件两端相对位移值(mm);

δx、δy——荷载作用下构件在x、y轴方向的变形值(mm);

δx0、δy0——构件在x、y轴方向的初始缺陷值(mm)。

值得注意的是,上式截面的N-M相关公式是相对保守的,当有足够资料证明时可采用更为精确的N-M相关公式进行验算。

5.5.8 采用塑性铰法进行直接分析设计时,除应按本标准第5.2.1条、第5.2.2条考虑初始缺陷外,当受压构件所受轴力大于0.5Af时,其弯曲刚度还应乘以刚度折减系数0.8。

▼ 展开条文说明

5.5.8 本条对采用塑性铰法进行直接分析设计做了补充要求。因塑生铰法一般只将塑性集中在构件两端,而假定构件的中段保持弹性,当轴力较大时通常高估其刚度,为考虑该效应,故需折减其刚度。

5.5.9 采用塑性区法进行直接分析设计时,应按不小于1/1000的出厂加工精度考虑构件的初始几何缺陷,并考虑初始残余应力。

▼ 展开条文说明

5.5.9 本条对采用塑性区法进行直接分析设计给出了一种开放性的方案,一方面可以精确计算出结构响应,另一方面也为新材料、新截面类型的应用创造了条件。

5.5.10 大跨度钢结构体系的稳定性分析宜采用直接分析法。结构整体初始几何缺陷模式可按最低阶整体屈曲模态采用,最大缺陷值可取L/300,L为结构跨度。构件的初始缺陷可按本标准第5.2.2条的规定采用。

6受弯构件

6.1 受弯构件的强度

6.1 受弯构件的强度

6.1.1 在主平面内受弯的实腹式构件,其受弯强度应按下式计算:

式中:Mx、My——同一截面处绕x轴和y轴的弯矩设计值(N·mm);

Wnx、Wny——对x轴和y轴的净截面模量,当截面板件宽厚比等级为S1级、S2级、S3级或S4级时,应取全截面模量,当截面板件宽厚比等级为S5级时,应取有效截面模量,均匀受压翼缘有效外伸宽度可取15εk,腹板有效截面可按本标准第8.4.2条的规定采用(mm3);

γx、γy——对主轴x、y的截面塑性发展系数,应按本标准第6.1.2条的规定取值;

f——钢材的抗弯强度设计值(N/mm2)。

▼ 展开条文说明

6.1.1 计算梁的抗弯强度时,考虑截面部分发展塑性变形,因此在计算公式(6.1.1)中引进了截面塑性发展系数γx和γy。γx和γy的取值原则是:使截面的塑性发展深度不致过大;与本标准第8章压弯构件的计算规定表8.1.1相衔接。当考虑截面部分发展塑性时,为了保证翼缘不丧失局部稳定,受压翼缘自由外伸宽度与其厚度之比应不大于13εk。

直接承受动力荷载的梁也可以考虑塑性发展,但为了可靠,对需要计算疲劳的梁还是以不考虑截面塑性发展为宜。

考虑腹板屈曲后强度时,腹板弯曲受压区已部分退出工作,本条采用有效截面模量考虑其影响,本标准第6.4节采用另外的方法计算其抗弯强度。

6.1.2 截面塑性发展系数应按下列规定取值:

1 对工字形和箱形截面,当截面板件宽厚比等级为S4或S5级时,截面塑性发展系数应取为1.0,当截面板件宽厚比等级为S1级、S2级及S3级时,截面塑性发展系数应按下列规定取值:

1)工字形截面(x轴为强轴,y轴为弱轴):γx=1.05,γy=1.20;

2)箱形截面:γx=γy=1.05。

2 其他截面的塑性发展系数可按本标准表8.1.1采用。

3 对需要计算疲劳的梁,宜取γx=γy=1.0。

▼ 展开条文说明

6.1.2 本条为新增条文。截面板件宽厚比等级可按本标准表3.5.1根据各板件受压区域应力状态确定。

条文中箱形截面的塑性发展系数偏低,箱形截面的塑性发展系数应该介于1.05~1.2之间,参见表10。

表10 箱形截面的塑性发展系数

6.1.3 在主平面内受弯的实腹式构件,除考虑腹板屈曲后强度者外,其受剪强度应按下式计算:

式中:V——计算截面沿腹板平面作用的剪力设计值(N);

S——计算剪应力处以上(或以下)毛截面对中和轴的面积矩(mm3);

I——构件的毛截面惯性矩(mm4);

tw——构件的腹板厚度(mm);

fv——钢材的抗剪强度设计值(N/mm2)。

▼ 展开条文说明

6.1.3 考虑腹板屈曲后强度的梁,其受剪承载力有较大的提高,不必受公式(6.1.3)的抗剪强度计算控制。

6.1.4 当梁受集中荷载且该荷载处又未设置支承加劲肋时,其计算应符合下列规定:

1 当梁上翼缘受有沿腹板平面作用的集中荷载且该荷载处又未设置支承加劲肋时,腹板计算高度上边缘的局部承压强度应按下列公式计算:

式中:F——集中荷载设计值,对动力荷载应考虑动力系数(N);

ψ——集中荷载的增大系数;对重级工作制吊车梁,ψ=1.35;对其他梁,ψ=1.0;

lz——集中荷载在腹板计算高度上边缘的假定分布长度,宜按式(6.1.4-2)计算,也可采用简化式(6.1.4-3)计算(mm);

IR——轨道绕自身形心轴的惯性矩(mm4);

If——梁上翼缘绕翼缘中面的惯性矩(mm4);

a——集中荷载沿梁跨度方向的支承长度(mm),对钢轨上的轮压可取50mm;

hy——自梁顶面至腹板计算高度上边缘的距离;对焊接梁为上翼缘厚度,对轧制工字形截面梁,是梁顶面到腹板过渡完成点的距离(mm);

hR——轨道的高度,对梁顶无轨道的梁取值为0(mm);

f——钢材的抗压强度设计值(N/mm2)。

2 在梁的支座处,当不设置支承加劲肋时,也应按式(6.1.4-1)计算腹板计算高度下边缘的局部压应力,但ψ取1.0。支座集中反力的假定分布长度,应根据支座具体尺寸按式(6.1.4-3)计算。

▼ 展开条文说明

6.1.4 计算腹板计算高度边缘的局部承压强度时,集中荷载的分布长度lz,早在20世纪40年代中期,苏联的科学家已经利用半无限空间上的弹性地基梁上模型的级数解,获得了地基梁下反力分布的近似解析解,并被英国、欧洲、美国和苏联钢结构设计规范用于轨道下的等效分布长度计算。最新的数值分析表明,基于弹性地基梁的模型得到的承压长度[式(6.1.4-2)中的系数改为3.25就是苏联、英国、欧洲、日本、ISO等采用的公式]偏大,应改为2.83;随后进行的理论上更加严密的解析分析表明,弹性地基梁的变形集中在荷载作用点附近很短的一段,应考虑轨道梁的剪切变形,因此改用半无限空间上的Timoshenko梁的模型,这样得到的承压长度的解析公式的系数从3.25下降到2.17,在梁模型中承压应力的计算应计入荷载作用高度的影响,考虑到轮压作用在轨道上表面,承压应力的扩散更宽,系数可增加到2.83,经综合考虑条文式(6.1.4-2)中系数取3.25,相当于利用塑性发展系数是1.1484。

集中荷载的分布长度lz的简化计算方法,为原规范计算公式,也与式(6.1.4-2)直接计算的结果颇为接近。因此该式中的50mm应该被理解为为了拟合式(6.1.4-2)而引进的,不宜被理解为轮子和轨道的接触面的长度。真正的接触面长度应在20mm~30mm之间。

表11 式(6.1.4-2)和式(6.1.4-3)计算的承压长度对比

轨道上作用轮压,压力穿过具有抗弯刚度的轨道向梁腹板内扩散,可以判断:轨道的抗弯刚度越大,扩散的范围越大,下部腹板越薄(即下部越软弱),则扩散的范围越大,因此式(6.1.4-2)正确地反映了这个规律。而为了简化计算,本条给出了式(6.1.4-3),但是考虑到腹板越厚翼缘也越厚的规律,式(6.1.4-3)实际上反映了与式(6.1.4-2)不同的规律,应用时应注意。

6.1.5 在梁的腹板计算高度边缘处,若同时承受较大的正应力、剪应力和局部压应力,或同时承受较大的正应力和剪应力时,其折算应力应按下列公式计算:

式中:σ、τ、σc——腹板计算高度边缘同一点上同时产生的正应力、剪应力和局部压应力,τ和σc应按本标准式(6.1.3)和式(6.1.4-1)计算,σ应按式(6.1.5-2)计算,σ和σc以拉应力为正值,压应力为负值(N/mm2);

In——梁净截面惯性矩(mm4);

y1——所计算点至梁中和轴的距离(mm);

β1——强度增大系数;当σ与σc异号时,取β1=1.2;当σ与σc同号或σc=0时,取β1=1.1。

▼ 展开条文说明

6.1.5 同时受有较大的正应力和剪应力处,指连续梁中部支座处或梁的翼缘截面改变处等。

折算应力公式(6.1.5-1)是根据能量强度理论保证钢材在复杂受力状态下处于弹性状态的条件。考虑到需验算折算应力的部位只是梁的局部区域,故公式中取β1大于1。当σ和σc同号时,其塑性变形能力低于σ和σc异号时的数值,因此对前者取β1=1.1,而对后者取β1=1.2。

复合应力作用下允许应力少量放大,不应理解为钢材的屈服强度增大,而应理解为允许塑性开展。这是因为最大应力出现在局部个别部位,基本不影响整体性能。

6.2 受弯构件的整体稳定

6.2 受弯构件的整体稳定

6.2.1 当铺板密铺在梁的受压翼缘上并与其牢固相连,能阻止梁受压翼缘的侧向位移时,可不计算梁的整体稳定性。

▼ 展开条文说明

6.2.1 钢梁整体失去稳定性时,梁将发生较大的侧向弯曲和扭转变形,因此为了提高梁的稳定承载能力,任何钢梁在其端部支承处都应采取构造措施,以防止其端部截面的扭转。当有铺板密铺在梁的受压翼缘上并与其牢固相连,能阻止受压翼缘的侧向位移时,梁就不会丧失整体稳定,因此也不必计算梁的整体稳定性。

6.2.2 除本标准第6.2.1条所规定情况外,在最大刚度主平面内受弯的构件,其整体稳定性应按下式计算:

式中:Mx——绕强轴作用的最大弯矩设计值(N·mm);

Wx——按受压最大纤维确定的梁毛截面模量,当截面板件宽厚比等级为S1级、S2级、S3级或S4级时,应取全截面模量;当截面板件宽厚比等级为S5级时,应取有效截面模量,均匀受压翼缘有效外伸宽度可取15εk,腹板有效截面可按本标准第8.4.2条的规定采用(mm3);

φb——梁的整体稳定性系数,应按本标准附录C确定。

6.2.3 除本标准第6.2.1条所指情况外,在两个主平面受弯的H型钢截面或工字形截面构件,其整体稳定性应按下式计算:

式中:Wy——按受压最大纤维确定的对y轴的毛截面模量(mm3);

φb——绕强轴弯曲所确定的梁整体稳定系数,应按本标准附录C计算。

▼ 展开条文说明

6.2.3 在两个主平面内受弯的构件,其整体稳定性计算很复杂,本条所列公式(6.2.3)是一个经验公式。1978年国内曾进行过少数几根双向受弯梁的荷载试验,分三组共7根,包括热轧工字钢Ⅰ18和Ⅰ24a与一组单轴对称加强上翼缘的焊接工字梁。每组梁中1根为单向受弯,其余1根或2根为双向受弯(最大刚度平面内受纯弯和跨度中点上翼缘处受一水平集中力)以资对比。试验结果表明,双向受弯梁的破坏荷载都比单向低,三组梁破坏荷载的比值各为0.91、0.90和0.88。双向受弯梁跨度中点上翼缘的水平位移和跨度中点截面扭转角也都远大于单向受弯梁。

用上述少数试验结果验证本条公式(6.2.3),证明是可行的。公式左边第二项分母中引进绕弱轴的截面塑性发展系数γy,并不意味绕弱轴弯曲出现塑性,而是适当降低第二项的影响,并使公式与本章式(6.1.1)和式(6.2.2)形式上相协调。

6.2.4 当箱形截面简支梁符合本标准第6.2.1条的要求或其截面尺寸(图6.2.4)满足h/b0≤6,l1/b0≤95ε2k时,可不计算整体稳定性,l1为受压翼缘侧向支承点间的距离(梁的支座处视为有侧向支承)。

图6.2.4 箱形截面

▼ 展开条文说明

6.2.4 对箱形截面简支梁,本条直接给出了其应满足的最大h/b0和l1/b0比值。满足了这些比值,梁的整体稳定性就得到保证。由于箱形截面的抗侧向弯曲刚度和抗扭转刚度远远大于工字形截面,整体稳定性很强,本条规定的h/b0和l1/b0值很容易得到满足。

6.2.5 梁的支座处应采取构造措施,以防止梁端截面的扭转。当简支梁仅腹板与相邻构件相连,钢梁稳定性计算时侧向支承点距离应取实际距离的1.2倍。

▼ 展开条文说明

6.2.5 梁端支座,弯曲铰支容易理解也容易达成,扭转铰支却往往被疏忽,因此本条特别规定。对仅腹板连接的钢梁,因为钢梁腹板容易变形,抗扭刚度小,并不能保证梁端截面不发生扭转,因此在稳定性计算时,计算长度应放大。

6.2.6 用作减小梁受压翼缘自由长度的侧向支撑,其支撑力应将梁的受压翼缘视为轴心压杆计算。

▼ 展开条文说明

6.2.6 减小梁侧向计算长度的支撑,应设置在受压翼缘,此时对支撑的设计可以参照本标准第7.5.1条用于减小压杆计算长度的侧向支撑。

6.2.7 支座承担负弯矩且梁顶有混凝土楼板时,框架梁下翼缘的稳定性计算应符合下列规定:

1 当λn,b≤0.45时,可不计算框架梁下翼缘的稳定性。

2 当不满足本条第1款时,框架梁下翼缘的稳定性应按下列公式计算:

式中:b1——受压翼缘的宽度(mm);

t1——受压翼缘的厚度(mm);

W1x——弯矩作用平面内对受压最大纤维的毛截面模量(mm3);

φd——稳定系数,根据换算长细比λe按本标准附录D表D.0.2采用;

λn,b——正则化长细比;

σcr——畸变屈曲临界应力(N/mm2);

l——当框架主梁支承次梁且次梁高度不小于主梁高度一半时,取次梁到框架柱的净距;除此情况外,取梁净距的一半(mm)。

3 当不满足本条第1款、第2款时,在侧向未受约束的受压翼缘区段内,应设置隅撑或沿梁长设间距不大于2倍梁高并与梁等宽的横向加劲肋。

▼ 展开条文说明

6.2.7 本条针对框架主梁的负弯矩区的稳定性计算提出,负弯矩区下翼缘受压,上翼缘受拉,且上翼缘有楼板起侧向支撑和提供扭转约束,因此负弯矩区的失稳是畸变失稳。

将下翼缘作为压杆,腹板作为对下翼缘提供侧向弹性支撑的部件,上翼缘看成固定,则可以求出纯弯简支梁下翼缘发生畸变屈曲的临界应力,考虑到支座条件接近嵌固,弯矩快速下降变成正弯矩等有利因素,以及实际结构腹板高厚比的限值,腹板对翼缘能够提供强大的侧向约束,因此框架梁负弯矩区的畸变屈曲并不是一个需要特别加以精确计算的问题,因此本条提出了很简单的畸变屈曲临界应力公式(6.2.7-4)。

正则化长细比小于或等于0.45时,弹塑性畸变屈曲应力基本达到钢材的屈服强度,此时截面尺寸刚好满足式(6.2.7-1)。对于抗震设计,要求应更加严格。

不满足式(6.2.7-1),则设置加劲肋能够为下翼缘提供更加刚强的约束,并带动楼板对框架梁提供扭转约束。设置加劲肋后,刚度很大,一般不再需要计算整体稳定和畸变屈曲。

6.3 局部稳定

6.3 局部稳定

6.3.1 承受静力荷载和间接承受动力荷载的焊接截面梁可考虑腹板屈曲后强度,按本标准第6.4节的规定计算其受弯和受剪承载力。不考虑腹板屈曲后强度时,当h0/tw>80εk,焊接截面梁应计算腹板的稳定性。h0为腹板的计算高度,tw为腹板的厚度。轻级、中级工作制吊车梁计算腹板的稳定性时,吊车轮压设计值可乘以折减系数0.9

▼ 展开条文说明

6.3.1 对无局部压应力且承受静力荷载的工字形截面梁推荐按本标准第6.4节利用腹板屈曲后强度。保留了原规范对轻、中级吊车轮压允许乘以0.9系数的规定,是为了保持与原规范在一定程度上的连续性。

6.3.2 焊接截面梁腹板配置加劲肋应符合下列规定:

图6.3.2 加劲肋布置

1-横向加劲肋;2-纵向加劲肋;3-短加劲肋

1 当h0/tw≤80εk时,对有局部压应力的梁,宜按构造配置横向加劲肋;当局部压应力较小时,可不配置加劲肋。

2 直接承受动力荷载的吊车梁及类似构件,应按下列规定配置加劲肋(图6.3.2):

1)当h0/tw>80εk时,应配置横向加劲肋;

2)当受压翼缘扭转受到约束且h0/tw>170εk、受压翼缘扭转未受到约束且h0/tw>150εk,或按计算需要时,应在弯曲应力较大区格的受压区增加配置纵向加劲肋。局部压应力很大的梁,必要时尚宜在受压区配置短加劲肋;对单轴对称梁,当确定是否要配置纵向加劲肋时,h0应取腹板受压区高度hc的2倍。

3 不考虑腹板屈曲后强度时,当h0/tw>80εk时,宜配置横向加劲肋。

4 h0/tw不宜超过250。

5 梁的支座处和上翼缘受有较大固定集中荷载处,宜设置支承加劲肋。

6 腹板的计算高度h0应按下列规定采用:对轧制型钢梁,为腹板与上、下翼缘相接处两内弧起点间的距离;对焊接截面梁,为腹板高度;对高强度螺栓连接(或铆接)梁,为上、下翼缘与腹板连接的高强度螺栓(或铆钉)线间最近距离(图6.3.2)。

▼ 展开条文说明

6.3.2 需要配置纵向加劲肋的腹板高厚比,不是按硬性规定的界限值来确定而是根据计算需要配置,但仍然给出高厚比的限值,并按梁受压翼缘扭转受到约束与否分为两档,即170εk和150εk;在任何情况下高厚比不应超过250,以免高厚比过大时产生焊接翘曲。

6.3.3 仅配置横向加劲肋的腹板[图6.3.2(a)],其各区格的局部稳定应按下列公式计算:

式中:σ——计算腹板区格内,由平均弯矩产生的腹板计算高度边缘的弯曲压应力(N/mm2);

τ——所计算腹板区格内,由平均剪力产生的腹板平均剪应力(N/mm2);

σc——腹板计算高度边缘的局部压应力,应按本标准式(6.1.4-1)计算,但取式中的ψ=1.0(N/mm2);

hw——腹板高度(mm);

σcr、τcr、σc,cr——各种应力单独作用下的临界应力(N/mm2);

λn,b——梁腹板受弯计算的正则化宽厚比;

hc——梁腹板弯曲受压区高度,对双轴对称截面2hc=h0(mm);

λn,s——梁腹板受剪计算的正则化宽厚比;

η——简支梁取1.11,框架梁梁端最大应力区取1;

λn,c——梁腹板受局部压力计算时的正则化宽厚比。

▼ 展开条文说明

6.3.3 本条基本保留了原规范的规定。由于腹板应力最大处翼缘应力也很大,后者对前者并不提供约束。将原规范式(4.3.3-2e)分母的153改为138。

式(6.3.3-1)代表弯曲应力、承压应力和剪应力共同作用下腹板发生屈曲的近似的相关公式。在设计简支吊车梁时,需要计算部位是弯矩最大部位和靠近支座的区格,弯矩最大截面,剪应力的影响比较小,支座区格弯曲应力较小。

相关公式各项的分母,在各自的正则化长细比较小的时候,弹塑性局部屈曲的承载力都能够达到各自对应的屈服强度。在最不利的均匀受压的情况下,局部屈曲的稳定系数取1.0对应的正则化长细比大约在0.7(美国AISI规范是0.673)。钢梁腹板稳定性计算的三种应力的稳定性应好于均匀受压的,稳定系数取1.0的正则化长细比应大于0.7,本条对弯曲、剪切和局部承压三种情况,分别取0.85,0.8和0.9;弹性失稳的起点位置的正则化长细比分别取1.25,1.2和1.2,弹性失稳阶段,式(6.3.3-5)、式(6.3.3-10)、式(6.3.3-15)的分子均有1.1,这同样是为了与原规范保持一定程度上的连续性。弹塑性阶段,承载力和正则化长细比的关系是直线。

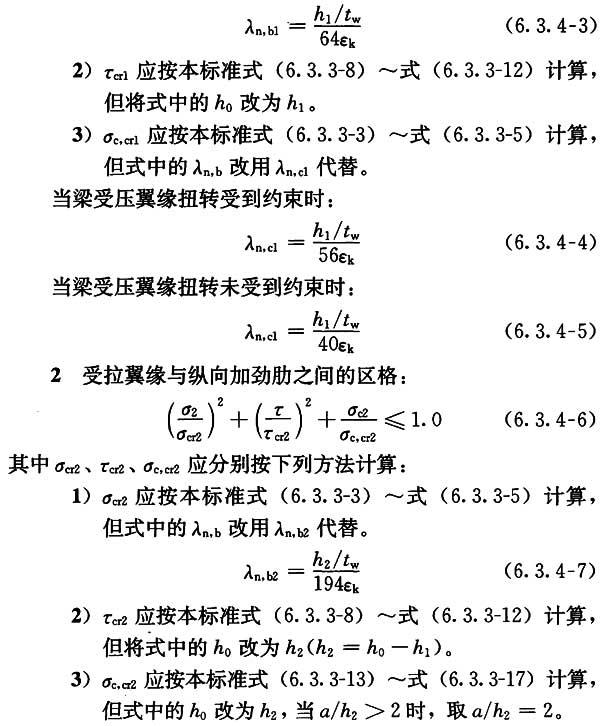

6.3.4 同时用横向加劲肋和纵向加劲肋加强的腹板[图6.3.2(b)、图6.3.2(c)],其局部稳定性应按下列公式计算:

式中:h1——纵向加劲肋至腹板计算高度受压边缘的距离(mm);

σ2——所计算区格内由平均弯矩产生的腹板在纵向加劲肋处的弯曲压应力(N/mm2);

σc2——腹板在纵向加劲肋处的横向压应力,取0.30σc(N/mm2)。

▼ 展开条文说明

6.3.4 有纵向加劲肋时,多种应力作用下的临界条件也有改变。受拉翼缘和纵向加劲肋之间的区格,相关公式和仅设横向加劲肋者形式上相同,而受压翼缘和纵向加劲肋之间的区格则在原公式的基础上对局部压应力项加上平方。这一区格的特点是高度比宽度小很多,在σc和σ(或τ)的相关曲线上凸得比较显著。单项临界应力的计算公式都和仅设横向加劲肋时一样,只是由于屈曲系数不同,正则化宽厚比的计算公式有些变化。

局部横向压应力作用下,由于纵横加劲肋及上翼缘围合而成的区格高宽比常在4以上,宜作为上下两边支承的均匀受压板看待,取腹板有效宽度为h1的2倍。当受压翼缘扭转未受到约束时,上下两端均视为铰支,计算长度为h1;扭转受到完全约束时,则计算长度取0.7h1。规范式(6.3.4-4)、式(6.3.4-5)就是这样得出的。

6.3.5 在受压翼缘与纵向加劲肋之间设有短加劲肋的区格[图6.3.2(d)],其局部稳定性应按本标准式(6.3.4-1)计算。该式中的σcr1仍按本标准第6.3.4条第1款计算;τcr1按本标准式(6.3.3-8)~式(6.3.3-12)计算,但将h0和a改为h1和a1,a1为短加劲肋间距;σc,cr1按本标准式(6.3.3-3)~式(6.3.3-5)计算,但式中λn,b改用下列λn,cl代替。

▼ 展开条文说明

6.3.5 在受压翼缘与纵向加劲肋之间设置短加劲肋使腹板上部区格宽度减小,对弯曲压应力的临界值并无影响。对剪应力的临界值虽有影响,仍可用仅设横向加劲肋的临界应力公式计算,计算时以区格高度h1和宽度a1代替h0和a。影响最大的是横向局部压应力的临界值,需要用式(6.3.5-1)、式(6.3.5-2)代替式(6.3.4-2)、式(6.3.4-3)来计算λn,cl。

6.3.6 加劲肋的设置应符合下列规定:

1 加劲肋宜在腹板两侧成对配置,也可单侧配置,但支承加劲肋、重级工作制吊车梁的加劲肋不应单侧配置。

2 横向加劲肋的最小间距应为0.5h0,除无局部压应力的梁,当h0/tw≤100时,最大间距可采用2.5h0外,最大间距应为2h0。纵向加劲肋至腹板计算高度受压边缘的距离应为hc/2.5~hc/2。

3 在腹板两侧成对配置的钢板横向加劲肋,其截面尺寸应符合下列公式规定:

4 在腹板一侧配置的横向加劲肋,其外伸宽度应大于按式(6.3.6-1)算得的1.2倍,厚度应符合式(6.3.6-2)的规定。

5 在同时采用横向加劲肋和纵向加劲肋加强的腹板中,横向加劲肋的截面尺寸除符合本条第1款~第4款规定外,其截面惯性矩Iz尚应符合下式要求:

6 短加劲肋的最小间距为0.75h1。短加劲肋外伸宽度应取横向加劲肋外伸宽度的0.7倍~1.0倍,厚度不应小于短加劲肋外伸宽度的1/15。

7 用型钢(H型钢、工字钢、槽钢、肢尖焊于腹板的角钢)做成的加劲肋,其截面惯性矩不得小于相应钢板加劲肋的惯性矩。在腹板两侧成对配置的加劲肋,其截面惯性矩应按梁腹板中心线为轴线进行计算。在腹板一侧配置的加劲肋,其截面惯性矩应按加劲肋相连的腹板边缘为轴线进行计算。

8 焊接梁的横向加劲肋与翼缘板、腹板相接处应切角,当作为焊接工艺孔时,切角宜采用半径R=30mm的1/4圆弧。

▼ 展开条文说明

6.3.6 为使梁的整体受力不致产生人为的侧向偏心,加劲肋最好两侧成对配置。但考虑到有些构件不得不在腹板一侧配置横向加劲肋的情况(见图4),故本条增加了一侧配置横向加劲肋的规定。其外伸宽度应大于按公式(6.3.6-1)算得值的1.2倍,厚度应大于其外伸宽度的1/15。其理由如下:

图4 横向加劲肋的配置方式

钢板横向加劲肋成对配置时,其对腹板水平轴(z-z轴)的惯性矩Iz为:

故规定短加劲肋外伸宽度为横向加劲肋外伸宽度的0.7倍~1.0倍。

本条还规定了短加劲肋最小间距为0.75h1,这是根据a/h2=1/2、h2=3h1、a1=a/2等常用边长之比的情况导出的。

为了避免三向焊缝交叉,加劲肋与翼缘板相接处应切角,但直接受动力荷载的梁(如吊车梁)的中间加劲肋下端不宜与受拉翼缘焊接,一般在距受拉翼缘不少于50mm处断开,故对此类梁的中间加劲肋,本条第8款关于切角尺寸的规定仅适用于与受压翼缘相连接处。

6.3.7 梁的支承加劲肋应符合下列规定:

1 应按承受梁支座反力或固定集中荷载的轴心受压构件计算其在腹板平面外的稳定性;此受压构件的截面应包括加劲肋和加劲肋每侧15hwεk范围内的腹板面积,计算长度取h0;

2 当梁支承加劲肋的端部为刨平顶紧时,应按其所承受的支座反力或固定集中荷载计算其端面承压应力;突缘支座的突缘加劲肋的伸出长度不得大于其厚度的2倍;当端部为焊接时,应按传力情况计算其焊缝应力;

3 支承加劲肋与腹板的连接焊缝,应按传力需要进行计算。

6.4 焊接截面梁腹板考虑屈曲后强度的计算

6.4 焊接截面梁腹板考虑屈曲后强度的计算

6.4.1 腹板仅配置支承加劲肋且较大荷载处尚有中间横向加劲肋,同时考虑屈曲后强度的工字形焊接截面梁[图6.3.2(a)],应按下列公式验算受弯和受剪承载能力:

式中:M、V——所计算同一截面上梁的弯矩设计值(N·mm)和剪力设计值(N);计算时,当V<0.5Vu,取V=0.5Vu;当M<Mf,取M=Mf;

Mf——梁两翼缘所能承担的弯矩设计值(N·mm);

Af1、hm1——较大翼缘的截面积(mm2)及其形心至梁中和轴的距离(mm);

Af2、hm2——较小翼缘的截面积(mm2)及其形心至梁中和轴的距离(mm);

αe——梁截面模量考虑腹板有效高度的折减系数;

Wx——按受拉或受压最大纤维确定的梁毛截面模量(mm3);

Ix——按梁截面全部有效算得的绕x轴的惯性矩(mm4);

hc——按梁截面全部有效算得的腹板受压区高度(mm);

γx——梁截面塑性发展系数;

ρ——腹板受压区有效高度系数;

λn,b——用于腹板受弯计算时的正则化宽厚比,按本标准式(6.3.3-6)、式(6.3.3-7)计算;

λn,s——用于腹板受剪计算时的正则化宽厚比,按本标准式(6.3.3-11)、式(6.3.3-12)计算,当焊接截面梁仅配置支座加劲肋时,取本标准式(6.3.3-12)中的h0/a=0。

▼ 展开条文说明

本节条款暂不适用于吊车梁,原因是多次反复屈曲可能导致腹板边缘出现疲劳裂纹。有关资料还不充分。

利用腹板屈曲后强度,一般不再考虑纵向加劲肋。对Q235钢,受压翼缘扭转受到约束的梁,当腹板高厚比达到200时(或受压翼缘扭转不受约束的梁,当腹板高厚比达到175时),受弯承载力与按全截面有效的梁相比,仅下降5%以内。

6.4.1 工字形截面梁考虑腹板屈曲后强度,包括单纯受弯、单纯受剪和弯剪共同作用三种情况。就腹板强度而言,当边缘正应力达到屈服点时,还可承受剪力0.6Vu。弯剪联合作用下的屈曲后强度与此有些类似,剪力不超过0.5Vu时,腹板受弯屈曲后强度不下降。相关公式和欧洲钢结构设计规范EC3:Design of steel structures相同。

梁腹板受弯屈曲后强度的计算是利用有效截面的概念。腹板受压区有效高度系数ρ和局部稳定计算一样以正则化宽厚比作为参数。ρ值也分为三个区段,分界点和局部稳定计算相同。梁截面模量的折减系数αe的计算公式是按截面塑性发展系数γx=1得出的偏安全的近似公式,也可用于γx=1.05的情况。如图5所示,忽略腹板受压屈曲后梁中和轴的变动,并把受压区的有效高度ρ、hc等分在两边,同时在受拉区也和受压区一样扣去(1—ρ)hctw,在计算腹板有效截面的惯性矩时不计扣除截面绕自身形心轴的惯性矩。算得梁的有效截面惯性矩为:

此式虽由双轴对称工字形截面得出,也可用于单轴对称工字形截面。

图5 梁截面模量折减系数简化计算简图

梁腹板受剪屈曲后强度计算是利用拉力场概念。腹板的极限剪力大于屈曲剪力。精确确定拉力场剪力值需要算出拉力场宽度,比较复杂。为简化计算,条文采用相当于下限的近似公式。极限剪力计算也以相应的正则化宽厚比λn,s为参数。计算λn,s时保留了原来采用的嵌固系数1.23。拉力场剪力值参考了欧盟规范的“简单屈曲后方法”。但是,由于拉力带还有弯曲应力,因此把欧盟规范的拉力场乘以0.8。欧盟规范不计嵌固系数,极限剪应力并不比我们采用的高。

6.4.2 加劲肋的设计应符合下列规定:

1 当仅配置支座加劲肋不能满足本标准式(6.4.1-1)的要求时,应在两侧成对配置中间横向加劲肋。中间横向加劲肋和上端受有集中压力的中间支承加劲肋,其截面尺寸除应满足本标准式(6.3.6-1)和式(6.3.6-2)的要求外,尚应按轴心受压构件计算其在腹板平面外的稳定性,轴心压力应按下式计算:

式中:Vu——按本标准式(6.4.1-8)~式(6.4.1-10)计算(N);

hw——腹板高度(mm);

τcr——按本标准式(6.3.3-8)~式(6.3.3-10)计算(N/mm2);

F——作用于中间支承加劲肋上端的集中压力(N)。

2 当腹板在支座旁的区格λn,s>0.8时,支座加劲肋除承受梁的支座反力外,尚应承受拉力场的水平分力H,应按压弯构件计算其强度和在腹板平面外的稳定,支座加劲肋截面和计算长度应符合本标准第6.3.6条的规定,H的作用点在距腹板计算高度上边缘h0/4处,其值应按下式计算:

式中:a——对设中间横向加劲肋的梁,取支座端区格的加劲肋间距;对不设中间加劲肋的腹板,取梁支座至跨内剪力为零点的距离(mm)。

3 当支座加劲肋采用图6.4.2的构造形式时,可按下述简化方法进行计算:加劲肋1作为承受支座反力R的轴心压杆计算,封头肋板2的截面积不应小于按下式计算的数值:

4 考虑腹板屈曲后强度的梁,腹板高厚比不应大于250,可按构造需要设置中间横向加劲肋。a>2.5h0和不设中间横向加劲肋的腹板,当满足本标准式(6.3.3-1)时,可取水平分力H=0。

图6.4.2 设置封头肋板的梁端构造

1-加劲肋;2-封头肋板

▼ 展开条文说明

6.4.2 当利用腹板受剪屈曲后强度时,拉力场对横向加劲肋的作用可以分成竖向和水平两个分力。对中间加劲肋来说,可以认为两相邻区格的水平力由翼缘承受。因此这类加劲肋只按轴心压力计算其在腹板平面外的稳定。

对于支座加劲肋,当和它相邻的区格利用屈曲后强度时,则必须考虑拉力场水平分力的影响,按压弯构件计算其在腹板平面外的稳定。本条除给出支座反力的计算公式和作用部位外,还给出多加一块封头板时的近似计算公式。《钢结构设计标准》GB 50017-2017

6.5 腹板开孔要求

6.5 腹板开孔要求

6.5.1 腹板开孔梁应满足整体稳定及局部稳定要求,并应进行下列计算:

1 实腹及开孔截面处的受弯承载力验算;

2 开孔处顶部及底部T形截面受弯剪承载力验算。

▼ 展开条文说明

6.5.1 本条只给出了原则性的规定。实际腹板开孔梁多用于布设设备管线,避免管线从梁下穿过使建筑物层高增加的问题,尤其对高层建筑非常有利。

6.5.2 腹板开孔梁,当孔型为圆形或矩形时,应符合下列规定:

1 圆孔孔口直径不宜大于梁高的0.70倍,矩形孔口高度不宜大于梁高的0.50倍,矩形孔口长度不宜大于梁高及3倍孔高。

2 相邻圆形孔口边缘间的距离不宜小于梁高的0.25倍,矩形孔口与相邻孔口的距离不宜小于梁高及矩形孔口长度。

3 开孔处梁上下T形截面高度均不宜小于梁高的0.15倍,矩形孔口上下边缘至梁翼缘外皮的距离不宜小于梁高的0.25倍。

4 开孔长度(或直径)与T形截面高度的比值不宜大于12。

5 不应在距梁端相当于梁高范围内设孔,抗震设防的结构不应在隅撑与梁柱连接区域范围内设孔。

6 开孔腹板补强宜符合下列规定:

1)圆形孔直径小于或等于1/3梁高时,可不予补强。当大于1/3梁高时,可用环形加劲肋加强[图6.5.2(a)],也可用套管[图6.5.2(b)]或环形补强板[图6.5.2(c)]加强;

2)圆形孔口加劲肋截面不宜小于100mm×10mm,加劲肋边缘至孔口边缘的距离不宜大于12mm;圆形孔口用套管补强时,其厚度不宜小于梁腹板厚度;用环形板补强时,若在梁腹板两侧设置,环形板的厚度可稍小于腹板厚度,其宽度可取75mm~125mm;

3)矩形孔口的边缘宜采用纵向和横向加劲肋加强,矩形孔口上下边缘的水平纵向加劲肋端部宜伸至孔口边缘以外单面加劲肋宽度的2倍,当矩形孔口长度大于梁高时,其横向加劲肋应沿梁全高设置;

图6.5.2 钢梁圆形孔口的补强

4)矩形孔口加劲肋截面总宽度不宜小于翼缘宽度的1/2,厚度不宜小于翼缘厚度;当孔口长度大于500mm时,应在梁腹板两面设置加劲肋。

7 腹板开孔梁材料的屈服强度不应大于420N/mm2。

▼ 展开条文说明

6.5.2 本条提出的梁腹板开洞时孔口及其位置的尺寸规定,主要参考美国钢结构标准节点构造大样。

用套管补强有孔梁的承载力时,可根据以下三点考虑:(1)可分别验算受弯和受剪时的承载力; (2)弯矩仅由翼缘承受;(3)剪力由套管和梁腹板共同承担,即:

式中:Vs——套管的受剪承载力;

Vw——梁腹板的受剪承载力。

补强管的长度一般等于梁翼缘宽度或稍短,管壁厚度宜比梁腹板厚度大一级。角焊缝的焊脚长度可取0.7t,t为梁腹板厚度。

研究表明,腹板开孔梁的受力特性与焊接截面梁类似。当需要进行补强时,采用孔上下纵向加劲肋的方法明显优于横向或沿孔外围加劲效果。钢梁矩形孔被补强以后,弯矩可以仅由翼缘承担,剪力由腹板和补强板共同承担。对于矩形开孔,美国Steel Design Guide Series 2中给出了下面一些计算公式:

1 不带补强的腹板开孔梁最大受弯承载力Mm按下列公式进行计算[见图6(a)]:

式中:Mp——塑性极限弯矩,Mp=fyZ(N·mm);

△As——腹板开孔削弱面积,△As=h0tw(mm2);

h0——腹板开孔高度(mm);

tw——腹板厚度(mm);

e——开孔偏心量,取正值(mm);

Z——未开孔截面塑性截面模量(mm3);

fy——钢材的屈服强度(N/mm2)。

图6 腹板开孔梁计算几何图形

2 带补强的腹板开孔梁最大受弯承载力Mm按下列公式进行计算[见图6(b)]:

式中:△As——腹板开孔削弱面积,△As=h0tw—2Ar;

Ar——腹板单侧加劲肋截面积。

上式中带补强指的是腹板矩形开孔上下用加劲肋对称补强的情况,对其他形状的孔可以适当简化成矩形孔的情况进行处理。更多的情况详见美国Steel Design Guide Series 2。

6.6 梁的构造要求

6.6 梁的构造要求

6.6.1 当弧曲杆沿弧面受弯时宜设置加劲肋,在强度和稳定计算中应考虑其影响。

▼ 展开条文说明

6.6.1 本条为新增条文。弧曲杆受弯时,上下翼缘产生平面外应力(图7),对于圆弧,其值和曲率半径成反比,未设置加劲肋时,由梁腹板承受其产生的拉力或压力,设置加劲肋后,则由加劲肋和梁腹板共同承担。翼缘除原有应力外,还应考虑其平面外应力,按三边支承板计算。

图7 弧曲杆受力示意

(上翼缘受压下翼缘受拉)

1-翼缘;2-腹板;3-加劲肋

另外,需要注意的是,由于接近腹板处翼缘的刚度较大,因此按弹性计算时翼缘平面外应力分布呈距离腹板越近数值越大的规律,沿翼缘平面内应力的分布也呈同样特点。

6.6.2 焊接梁的翼缘宜采用一层钢板,当采用两层钢板时,外层钢板与内层钢板厚度之比宜为0.5~1.0。不沿梁通长设置的外层钢板,其理论截断点处的外伸长度l1应符合下列规定:

式中:b——外层翼缘板的宽度(mm);

t——外层翼缘板的厚度(mm);

hf——侧面角焊缝和正面角焊缝的焊脚尺寸(mm)。

▼ 展开条文说明

6.6.2 多层板焊接组成的焊接梁,由于其翼缘板间是通过焊缝连接,在施焊过程中将会产生较大的焊接应力和焊接变形,且受力不均匀,尤其在翼缘变截面处内力线突变,出现应力集中,使梁处于不利的工作状态,因此推荐采用一层翼缘板。当荷载较大,单层翼缘板无法满足强度或可焊性的要求时,可采用双层翼缘板。

当外层翼缘板不通长设置时,理论截断点处的外伸长度l1的取值是根据国内外的试验研究结果确定的。在焊接双层翼缘板梁中,翼缘板内的实测应力与理论计算值在距翼缘板端部一定长度l1范围内是有差别的,在端部差别最大,往里逐渐缩小,直至距端部l1处及以后,两者基本一致。l1的大小与有无端焊缝、焊缝厚度与翼缘板厚度的比值等因素有关。

7轴心受力构件

7.1 截面强度计算

7.1 截面强度计算

7.1.1 轴心受拉构件,当端部连接及中部拼接处组成截面的各板件都由连接件直接传力时,其截面强度计算应符合下列规定:

1 除采用高强度螺栓摩擦型连接者外,其截面强度应采用下列公式计算:

式中:N——所计算截面处的拉力设计值(N);

f——钢材的抗拉强度设计值(N/mm2);

A——构件的毛截面面积(mm2);

An——构件的净截面面积,当构件多个截面有孔时,取最不利的截面(mm2);

fu——钢材的抗拉强度最小值(N/mm2);

n——在节点或拼接处,构件一端连接的高强度螺栓数目;

n1——所计算截面(最外列螺栓处)高强度螺栓数目。

▼ 展开条文说明

7.1.1 原规范在条文说明中给出了式(7.1.1-1)和式(7.1.1-2),并指出“如果今后采用屈强比更大的钢材,宜用这两个公式来计算,以确保安全”。当前,屈强比高于0.8的Q460钢已开始采用,为此,用这两个公式取代了净截面屈服的计算公式。对于Q235和Q345钢,用这两个公式可以节约钢材。

当沿构件长度有排列较密的螺栓孔时,应由净截面屈服控制,以免变形过大。

7.1.2 轴心受压构件,当端部连接及中部拼接处组成截面的各板件都由连接件直接传力时,截面强度应按本标准式(7.1.1-1)计算。但含有虚孔的构件尚需在孔心所在截面按本标准式(7.1.1-2)计算。

▼ 展开条文说明

7.1.2 轴压构件孔洞有螺栓填充者,不必验算净截面强度。

7.1.3 轴心受拉构件和轴心受压构件,当其组成板件在节点或拼接处并非全部直接传力时,应将危险截面的面积乘以有效截面系数η,不同构件截面形式和连接方式的η值应符合表7.1.3的规定。

表7.1.3 轴心受力构件节点或拼接处危险截面有效截面系数

▼ 展开条文说明

7.1.3 有效截面系数是考虑了杆端非全部直接传力造成的剪切滞后和截面上正应力分布不均匀的影响。

7.2 轴心受压构件的稳定性计算

7.2 轴心受压构件的稳定性计算

7.2.1 除可考虑屈服后强度的实腹式构件外,轴心受压构件的稳定性计算应符合下式要求:

式中:φ——轴心受压构件的稳定系数(取截面两主轴稳定系数中的较小者),根据构件的长细比(或换算长细比)、钢材屈服强度和表7.2.1-1、表7.2.1-2的截面分类,按本标准附录D采用。

表7.2.1-1 轴心受压构件的截面分类(板厚t<40mm)

注:1a*类含义为Q235钢取b类,Q345、Q390、Q420和Q460钢取a类;b*类含义为Q235钢取c类,Q345、Q390、Q420和Q460钢取b类;

2 无对称轴且剪心和形心不重合的截面,其截面分类可按有对称轴的类似截面确定,如不等边角钢采用等边角钢的类别;当无类似截面时,可取c类。

表7.2.1-2 轴心受压构件的截面分类(板厚t≥40mm)

▼ 展开条文说明

7.2.1 式(7.2.1)改用轴心压力设计值与构件承载力之比的表达式,有别于截面强度的应力表达式,使概念明确。

热轧型钢的残余应力峰值和钢材强度无关,它的不利影响随钢材强度的提高而减弱,因此,对屈服强度达到和超过345MPa的b/h>0.8的H型钢和等边角钢的稳定系数φ可提高一类采用。

板件宽厚比超过本标准第7.3.1条规定的实腹式构件应按本标准式(7.3.3-1)计算轴心受压构件的稳定性。

7.2.2 实腹式构件的长细比λ应根据其失稳模式,由下列公式确定:

1 截面形心与剪心重合的构件:

1)当计算弯曲屈曲时,长细比按下列公式计算:

式中:l0x、l0y——分别为构件对截面主轴x和y的计算长度,根据本标准第7.4节的规定采用(mm);

ix、iy——分别为构件截面对主轴x和y的回转半径(mm)。

2)当计算扭转屈曲时,长细比应按下式计算,双轴对称十字形截面板件宽厚比不超过15εk者,可不计算扭转屈曲。

式中:I0、It、Iw——分别为构件毛截面对剪心的极惯性矩(mm4)、自由扭转常数(mm4)和扇性惯性矩(mm6),对十字形截面可近似取Iw=0;

lw——扭转屈曲的计算长度,两端铰支且端截面可自由翘曲者,取几何长度l;两端嵌固且端部截面的翘曲完全受到约束者,取0.5l(mm)。

2 截面为单轴对称的构件:

1)计算绕非对称主轴的弯曲屈曲时,长细比应由式(7.2.2-1)、式(7.2.2-2)计算确定。计算绕对称主轴的弯扭屈曲时,长细比应按下式计算确定:

式中:ys——截面形心至剪心的距离(mm);

i0——截面对剪心的极回转半径,单轴对称截面i20=y2s+i2x+i2y(mm);

λz——扭转屈曲换算长细比,由式(7.2.2-3)确定。

2)等边单角钢轴心受压构件当绕两主轴弯曲的计算长度相等时,可不计算弯扭屈曲。塔架单角钢压杆应符合本标准第7.6节的相关规定。

3)双角钢组合T形截面构件绕对称轴的换算长细比λyz可按下列简化公式确定:

图7.2.2-1 双角钢组合T形截面

b-等边角钢肢宽度;b1-不等边角钢长肢宽度;b2-不等边角钢短肢宽度

3 截面无对称轴且剪心和形心不重合的构件,应采用下列换算长细比:

式中:Nxyz——弹性完善杆的弯扭屈曲临界力,由式(7.2.2-15)确定(N);

xs、ys——截面剪心的坐标(mm);

i0——截面对剪心的极回转半径(mm);

Nx、Ny、Nz——分别为绕x轴和y轴的弯曲屈曲临界力和扭转屈曲临界力(N);

E、G——分别为钢材弹性模量和剪变模量(N/mm2)。

4 不等边角钢轴心受压构件的换算长细比可按下列简化公式确定(图7.2.2-2):

▼ 展开条文说明

7.2.2 本条对原规范第5.1.2条进行了局部修改。截面单轴对称构件换算长细比的计算公式(7.2.2-4)和单、双角钢的简化公式,都来自弹性稳定理论,这些公式用于弹塑性范围时偏于保守,原因是当构件进入非弹性后其弹性模量下降为Et=τE,但剪切模量G并不和E同步下降,在构件截面全部屈服之前可以认为G保持常量。计算分析和试验都表明,等边单角钢轴压构件当两端铰支且没有中间支点时,绕强轴弯扭屈曲的承载力总是高于绕弱轴弯曲屈曲承载力,因此条文明确指出这类构件无须计算弯扭屈曲,并删去了原公式(5.1.2-5)。双角钢截面轴压构件抗扭刚度较强,对弯扭屈曲承载力的影响较弱,仍保留原来的弹性公式,只是表达方式上作了改变。绕平行轴屈曲的单角钢压杆,一般在端部用一个肢连接,压力有偏心,并且中间常连有其他构件,其换算长细比的规定见本标准第7.6节。

本条增加了截面无对称轴构件弯扭屈曲换算长细比的计算公式(7.2.2-14)和不等边单角钢的简化公式(7.2.2-20)、公式(7.2.2-21),这些公式用于弹性构件,在非弹性范围偏于安全,若要提高计算精度,可以在式(7.2.2-22)的右端乘以

7.2.3 格构式轴心受压构件的稳定性应按本标准式(7.2.1)计算,对实轴的长细比应按本标准式(7.2.2-1)或式(7.2.2-2)计算,对虚轴[图7.2.3(a)]的x轴及图7.2.3(b)、图7.2.3(c)的x轴和y轴应取换算长细比。换算长细比应按下列公式计算:

1 双肢组合构件[图7.2.3(a)]:

图7.2.2-2 不等边角钢

注:v轴为角钢的弱轴,b1为角钢长肢宽度

图7.2.3 格构式组合构件截面

式中:λx——整个构件对x轴的长细比;

λ1——分肢对最小刚度轴1-1的长细比,其计算长度取为:焊接时,为相邻两缀板的净距离;螺栓连接时,为相邻两缀板边缘螺栓的距离;

A1x——构件截面中垂直于x轴的各斜缀条毛截面面积之和(mm2)。

2 四肢组合构件[图7.2.3(b)]:

式中:λy——整个构件对y轴的长细比;

A1y——构件截面中垂直于y轴的各斜缀条毛截面面积之和(mm2)。

3 缀件为缀条的三肢组合构件[图7.2.3(c)]:

式中:A1——构件截面中各斜缀条毛截面面积之和(mm2);

θ——构件截面内缀条所在平面与x轴的夹角。

▼ 展开条文说明

7.2.3 对实腹式构件,剪力对弹性屈曲的影响很小,一般不予考虑。但是格构式轴心受压构件,当绕虚轴弯曲时,剪切变形较大,对弯曲屈曲临界力有较大影响,因此计算式应采用换算长细比来考虑此不利影响。换算长细比的计算公式是按弹性稳定理论公式经简化而得。

一般来说,四肢构件截面总的刚度比双肢的差,构件截面形状保持不变的假定不一定能完全做到,而且分肢的受力也较不均匀,因此换算长细比宜取值偏大一些。

7.2.4 缀件面宽度较大的格构式柱宜采用缀条柱,斜缀条与构件轴线间的夹角应为40°~70°。缀条柱的分肢长细比λ1不应大于构件两方向长细比较大值λmax的0.7倍,对虚轴取换算长细比。格构式柱和大型实腹式柱,在受有较大水平力处和运送单元的端部应设置横隔,横隔的间距不宜大于柱截面长边尺寸的9倍且不宜大于8m。

7.2.5 缀板柱的分肢长细比λ1不应大于40εk,并不应大于λmax的0.5倍,当λmax<50时,取λmax=50。缀板柱中同一截面处缀板或型钢横杆的线刚度之和不得小于柱较大分肢线刚度的6倍。

▼ 展开条文说明

7.2.4、7.2.5 对格构式受压构件的分肢长细比λ1的要求,主要是为了不使分肢先于构件整体失去承载能力。对缀条组合的轴心受压构件,由于初弯曲等缺陷的影响,构件受力时呈弯曲状态,使两分肢的内力不等。对缀板组合轴心受压构件,与缀条组合的构件类似。

缀条柱在缀材平面内的抗剪与抗弯刚度比缀板柱好,故对缀材面剪力较大的格构式柱宜采用缀条柱。但缀板柱构件简单,故常用作轴心受压构件。

在格构式柱和大型实腹柱中设置横隔是为了增加抗扭刚度,根据我国的实践经验,本条对横隔的间距作了具体规定。

7.2.6 用填板连接而成的双角钢或双槽钢构件,采用普通螺栓连接时应按格构式构件进行计算;除此之外,可按实腹式构件进行计算,但受压构件填板间的距离不应超过40i,受拉构件填板间的距离不应超过80i。i为单肢截面回转半径,应按下列规定采用:

1 当为图7.2.6(a)、图7.2.6(b)所示的双角钢或双槽钢截面时,取一个角钢或一个槽钢对与填板平行的形心轴的回转半径;

2 当为图7.2.6(c)所示的十字形截面时,取一个角钢的最小回转半径。

受压构件的两个侧向支承点之间的填板数不应少于2个。

图7.2.6 计算截面回转半径时的轴线示意图

▼ 展开条文说明

7.2.6 对双角钢或双槽钢构件的填板间距作了规定,对于受压构件是为了保证一个角钢或一个槽钢的稳定;对于受拉构件是为了保证两个角钢和两个槽钢共同工作并受力均匀。由于此种构件两分肢的距离很小,填板的刚度很大,根据我国多年的使用经验,满足本条要求的构件可按实腹构件进行计算,不必对虚轴采用换算长细比。但是用普通螺栓和填板连接的构件,由于孔隙情况不同,容易造成两肢受力不等,连接变形达不到实腹构件的水平,影响杆件的承载力,因此需要按格构式计算,公式为本标准式(7.2.3-1)。

7.2.7 轴心受压构件剪力V值可认为沿构件全长不变,格构式轴心受压构件的剪力V应由承受该剪力的缀材面(包括用整体板连接的面)分担,其值应按下式计算:

7.2.8 两端铰支的梭形圆管或方管状截面轴心受压构件(图7.2.8)的稳定性应按本标准式(7.2.1)计算。其中A取端截面的截面面积A1,稳定系数φ应根据按下列公式计算的换算长细比λe确定:

式中:l0——构件计算长度(mm);

i1——端截面回转半径(mm);

γ——构件楔率;

D2、b2——分别为跨中截面圆管外径和方管边长(mm);

D1、b1——分别为端截面圆管外径和方管边长(mm)。

图7.2.8 梭形管状轴心受压构件

▼ 展开条文说明

7.2.8 本条为新增内容,式(7.2.8)是基于稳定分析得出的。梭形钢管柱整体稳定性计算及设计方法主要参考清华大学的研究工作。首先,通过对梭形钢管柱整体弹性屈曲荷载的理论推导与数值计算结果的比对,提出了其换算长细比的计算公式。其次,利用大挠度弹塑性有限元数值分析方法,取多组算例对梭形钢管柱的稳定承载力进行研究,并形成梭形钢管柱的稳定承载力与换?算长细比之间的曲线关系。最后,仍以上述换算长细比为基本参数,比较梭形钢管柱弹塑性计算稳定承载力与等截面柱子曲线之间的关系,进而合理确定梭形钢管柱整体稳定承载力的设计方法。在梭形柱弹塑性承载力数值计算中,考虑了柱子初始缺陷的不利影响,其楔率的变化范围在0~1.5之间。

7.2.9 钢管梭形格构柱的跨中截面应设置横隔。横隔可采用水平放置的钢板且与周边缀管焊接,也可采用水平放置的钢管并使跨中截面成为稳定截面。两端铰支的三肢钢管梭形格构柱应按本标准式(7.2.1)计算整体稳定。稳定系数φ应根据下列公式计算的换算长细比λ0确定:

式中:As——单根分肢的截面面积(mm2);

Ncr、Ncr,s、Ncr,a——分别为屈曲临界力、对称屈曲模态与反对称屈曲模态对应的屈曲临界力(N);

I0、Im、I1——分别为钢管梭形格构柱柱端、1/4跨处以及跨中截面对应的惯性矩(图7.2.9)(mm4);

Kv,s、Kv,a——分别为对称屈曲与反对称屈曲对应的截面抗剪刚度(N);

η1、η2——与截面惯性矩有关的计算系数;

b0、bm、b1——分别为梭形柱柱端、1/4跨处和跨中截面的边长(mm);

ls0——梭形柱节间高度(mm);

Id、Is——横缀杆和弦杆的惯性矩(mm4);

As——单个分肢的截面面积(mm2);

E——材料的弹性模量(N/mm2)。

图7.2.9 钢管梭形格构柱

▼ 展开条文说明

7.2.9 空间多肢钢管梭形格构柱常用于轴心受压构件,在工程上应用愈来愈多,但目前缺乏设计理论指导。清华大学与同济大学的理论和试验研究结果表明,挺直钢管梭形格构柱的屈曲模态(最低阶)依据其几何及截面尺寸可能发生单波形的对称屈曲和反对称屈曲。通过理论推导与对大量的弹性屈曲有限元计算结果进行分析,证明公式(7.2.9-3)与(7.2.9-5)能够比较准确地估算钢管梭形格构柱的对称与反对称屈曲荷载。考虑其几何初始缺陷的影响,其破坏时的变形模式表现为单波形、非对称“S”形及反对称三种,取决于挺直钢管梭形格构柱的失稳模态与初始缺陷的分布及幅值大小。考虑钢管梭形格构柱的整体几何初始缺陷的影响(幅值取L/750),对其承载力进行了大挠度弹塑性分析以及试验研究。研究结果表明,按照式(7.2.9-1)计算获得的换算长细比并采用b类截面柱子曲线确定钢管梭形格构柱整体稳定系数比较合适且偏于安全。

7.3 实腹式轴心受压构件的局部稳定和屈曲后强度

7.3 实腹式轴心受压构件的局部稳定和屈曲后强度

7.3.1 实腹轴心受压构件要求不出现局部失稳者,其板件宽厚比应符合下列规定:

1 H形截面腹板

式中:λ——构件的较大长细比;当λ<30时,取为30;当λ>100时,取为100;

h0、tw——分别为腹板计算高度和厚度,按本标准表3.5.1注2取值(mm)。

2 H形截面翼缘

式中:b、tf——分别为翼缘板自由外伸宽度和厚度,按本标准表3.5.1注2取值。

3 箱形截面壁板

式中:b——壁板的净宽度,当箱形截面设有纵向加劲肋时,为壁板与加劲肋之间的净宽度。

4 T形截面翼缘宽厚比限值应按式(7.3.1-2)确定。

T形截面腹板宽厚比限值为:

对焊接构件,h0取腹板高度hw;对热轧构件,h0取腹板平直段长度,简要计算时,可取h0=hw—tf,但不小于(hw—20)mm。

5 等边角钢轴心受压构件的肢件宽厚比限值为:

式中:w、t——分别为角钢的平板宽度和厚度,简要计算时w可取为b—2t,b为角钢宽度;

λ——按角钢绕非对称主轴回转半径计算的长细比。

6 圆管压杆的外径与壁厚之比不应超过100ε2k。

▼ 展开条文说明

7.3.1 由于高强度角钢应用的需要,增加了等边角钢肢的宽厚比限值。不等边角钢没有对称轴,失稳时总是呈弯扭屈曲,稳定计算包含了肢件宽厚比影响,不再对局部稳定作出规定。

7.3.2 当轴心受压构件的压力小于稳定承载力φAf时,可将其板件宽厚比限值由本标准第7.3.1条相关公式算得后乘以放大系数 确定。

确定。

▼ 展开条文说明

7.3.2 根据等稳准则,构件实际压力低于其承载力时,相应的局部屈曲临界力可以降低,从而使宽厚比限值放宽。

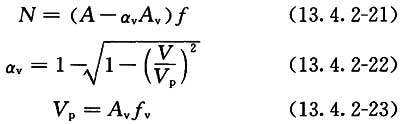

7.3.3 板件宽厚比超过本标准第7.3.1条规定的限值时,可采用纵向加劲肋加强;当可考虑屈曲后强度时,轴心受压杆件的强度和稳定性可按下列公式计算:

式中:Ane、Ae——分别为有效净截面面积和有效毛截面面积(mm2);

Ani、Ai——分别为各板件净截面面积和毛截面面积(mm2);

φ——稳定系数,可按毛截面计算;

ρi——各板件有效截面系数,可按本标准第7.3.4条的规定计算。

7.3.4 H形、工字形、箱形和单角钢截面轴心受压构件的有效截面系数ρ可按下列规定计算:

1 箱形截面的壁板、H形或工字形的腹板:

▼ 展开条文说明

7.3.4 为计算简便起见,本条区分ρ是否小于1.0的界限由本标准式(7.3.1-3)、式(7.3.1-6)及式(7.3.1-8)确定,虽然对长细比大于52εk的箱形截面和长细比大于80εk的单角钢偏于安全。但和原规范第5.4.6条相比,本条已有较大的改进。

7.3.5 H形、工字形和箱形截面轴心受压构件的腹板,当用纵向加劲肋加强以满足宽厚比限值时,加劲肋宜在腹板两侧成对配置,其一侧外伸宽度不应小于10tw,厚度不应小于0.75tw。

《钢结构设计标准》GB 50017-20177.4 轴心受力构件的计算长度和容许长细比

7.4 轴心受力构件的计算长度和容许长细比

7.4.1 确定桁架弦杆和单系腹杆的长细比时,其计算长度l0应按表7.4.1-1的规定采用;采用相贯焊接连接的钢管桁架,其构件计算长度l0可按表7.4.1-2的规定取值;除钢管结构外,无节点板的腹杆计算长度在任意平面内均应取其等于几何长度。桁架再分式腹杆体系的受压主斜杆及K形腹杆体系的竖杆等,在桁架平面内的计算长度则取节点中心间距离。

表7.4.1-1 桁架弦杆和单系腹杆的计算长度l0

注:1 l为构件的几何长度(节点中心间距离),l1为桁架弦杆侧向支承点之间的距离;

2 斜平面系指与桁架平面斜交的平面,适用于构件截面两主轴均不在桁架平面内的单角钢腹杆和双角钢十字形截面腹杆。

表7.4.1-2 钢管桁架构件计算长度l0

注:1 l1为平面外无支撑长度,l为杆件的节间长度;

2 对端部缩头或压扁的圆管腹杆,其计算长度取l;

3 对于立体桁架,弦杆平面外的计算长度取0.9l,同时尚应以0.9l1按格构式压杆验算其稳定性。

▼ 展开条文说明

7.4.1 本条沿用原规范第5.3.1条的一部分并补充了钢管桁架构件的计算长度系数。由于立体钢管桁架应用非常普遍,钢管桁架构件的计算长度系数应反映出立体钢管桁架与平面钢管桁架的区别。一般情况下,立体桁架杆件的端部约束比平面桁架强,故在本标准中对立体桁架与平面桁架杆件的计算长度系数的取值稍有区分,以反映其约束强弱的影响。

对于弦杆平面内计算长度系数的取值,考虑到平面桁架与立体桁架对杆件面内约束的差别不大,故均取0.9。对于支座斜杆和支座竖杆,由于其受力较大,受周边构件的约束较弱,其计算长度系数取1.0。

关于再分式腹杆体系的主斜杆和K形腹杆体系的竖杆在桁架平面内的计算长度,由于此种杆件的上段与受压弦杆相连,端部的约束作用较差,因此规定该段在桁架平面内的计算长度系数采用1.0而不采用0.8。

7.4.2 确定在交叉点相互连接的桁架交叉腹杆的长细比时,在桁架平面内的计算长度应取节点中心到交叉点的距离;在桁架平面外的计算长度,当两交叉杆长度相等且在中点相交时,应按下列规定采用:

式中:l——桁架节点中心间距离(交叉点不作为节点考虑)(mm);

N、N0——所计算杆的内力及相交另一杆的内力,均为绝对值;两杆均受压时,取N0≤N,两杆截面应相同(N)。

2 拉杆,应取l0=l。当确定交叉腹杆中单角钢杆件斜平面内的长细比时,计算长度应取节点中心至交叉点的距离。当交叉腹杆为单边连接的单角钢时,应按本标准第7.6.2条的规定确定杆件等效长细比。

▼ 展开条文说明

7.4.2 桁架交叉腹杆的压杆在桁架平面外的计算长度,参考德国规范进行了修改,列出了四种情况的计算公式,适用两杆长度和截面均相同的情况。

7.4.3 当桁架弦杆侧向支承点之间的距离为节间长度的2倍(图7.4.3)且两节间的弦杆轴心压力不相同时,该弦杆在桁架平面外的计算长度应按下式确定(但不应小于0.5l1):

式中:N1——较大的压力,计算时取正值;

N2——较小的压力或拉力,计算时压力取正值,拉力取负值。

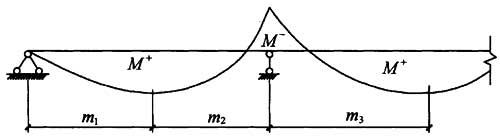

图7.4.3 弦杆轴心压力在侧向支承点间有变化的桁架简图

1-支撑;2-桁架

▼ 展开条文说明

7.4.3 桁架弦杆侧向支承点之间相邻两节间的压力不等时,通常按较大压力计算稳定,这比实际受力情况有利。通过理论分析并加以简化,采用了公式(7.4.3)的折减计算长度办法来考虑此有利因素的影响。

桁架再分式腹杆体系的受压主斜杆及K形腹杆体系的竖杆等,在桁架平面外的计算长度也应按式(7.4.3)确定(受拉主斜杆仍取l1)。

7.4.4 塔架的单角钢主杆,应按所在两个侧面的节点分布情况,采用下列长细比确定稳定系数φ:

1 当两个侧面腹杆体系的节点全部重合时[图7.4.4(a)]:

图7.4.4 不同腹杆体系的塔架

式中:iy——截面绕非对称主轴的回转半径;

l、iu——分别为较大的节间长度和绕平行轴的回转半径。

4 当角钢宽厚比符合本标准第7.3.4条第2款要求时,应按该款规定确定系数φ,并按本标准第7.3.3条的规定计算主杆的承载力。

▼ 展开条文说明

7.4.4 相邻侧面节点全部重合者,主杆绕非对称主轴(即最小轴)屈曲。节点部分重合者绕平行轴屈曲并伴随着扭转,计算长度因扭转因素而增大。节点全部不重合者同时绕两个主轴弯曲并伴随着扭转,计算长度增大得更多。

7.4.5 塔架单角钢人字形或V形主斜杆,当辅助杆多于两道时,宜连接两相邻侧面的主斜杆以减小其计算长度。当连接有不多于两道辅助杆时,其长细比宜乘以1.1的放大系数。

▼ 展开条文说明

7.4.5 主斜杆对辅助杆提供平面外支点,因而计算长度需要增大。

7.4.6 验算容许长细比时,可不考虑扭转效应,计算单角钢受压构件的长细比时,应采用角钢的最小回转半径,但计算在交叉点相互连接的交叉杆件平面外的长细比时,可采用与角钢肢边平行轴的回转半径。轴心受压构件的容许长细比宜符合下列规定:

1 跨度等于或大于60m的桁架,其受压弦杆、端压杆和直接承受动力荷载的受压腹杆的长细比不宜大于120;

2 轴心受压构件的长细比不宜超过表7.4.6规定的容许值,但当杆件内力设计值不大于承载能力的50%时,容许长细比值可取200。

表7.4.6 受压构件的长细比容许值

▼ 展开条文说明

7.4.6 构件容许长细比的规定,主要是避免构件柔度太大,在本身自重作用下产生过大的挠度和运输、安装过程中造成弯曲,以及在动力荷载作用下发生较大振动。对受压构件来说,由于刚度不足产生的不利影响远比受拉构件严重。

调查证明,主要受压构件的容许长细比值取为150,一般的支撑压杆取为200,能满足正常使用的要求。考虑到国外多数规范对压杆的容许长细比值的规定均较宽泛,一般不分压杆受力情况均规定为200,经研究并参考国外资料,在第2款中增加了内力不大于承载能力50%的杆件,其长细比可放宽到200。

相比原规范,本条适当增加了容许长细比为200的构件范围。

7.4.7 验算容许长细比时,在直接或间接承受动力荷载的结构中,计算单角钢受拉构件的长细比时,应采用角钢的最小回转半径,但计算在交叉点相互连接的交叉杆件平面外的长细比时,可采用与角钢肢边平行轴的回转半径。受拉构件的容许长细比宜符合下列规定:

1 除对腹杆提供平面外支点的弦杆外,承受静力荷载的结构受拉构件,可仅计算竖向平面内的长细比;

2 中级、重级工作制吊车桁架下弦杆的长细比不宜超过200;

3 在设有夹钳或刚性料耙等硬钩起重机的厂房中,支撑的长细比不宜超过300;?

4 受拉构件在永久荷载与风荷载组合作用下受压时,其长细比不宜超过250;

5 跨度等于或大于60m的桁架,其受拉弦杆和腹杆的长细比,承受静力荷载或间接承受动力荷载时不宜超过300,直接承受动力荷载时不宜超过250;

6 受拉构件的长细比不宜超过表7.4.7规定的容许值。柱间支撑按拉杆设计时,竖向荷载作用下柱子的轴力应按无支撑时考虑。

表7.4.7 受拉构件的容许长细比

▼ 展开条文说明

7.4.7 受拉构件的容许长细比值,基本上保留了我国多年使用经验所规定的数值。

吊车梁下的交叉支撑在柱压缩变形影响下有可能产生压力,因此,当其按拉杆进行柱设计时不应考虑由于支撑的作用而导致的轴力降低。

桁架受压腹杆在平面外的计算长度取l0(见表7.4.1-1)是以下端为不动点为条件的。为此,起支承作用的下弦杆必须有足够的平面外刚度。

7.4.8 上端与梁或桁架铰接且不能侧向移动的轴心受压柱,计算长度系数应根据柱脚构造情况采用,对铰轴柱脚应取1.0,对底板厚度不小于柱翼缘厚度2倍的平板支座柱脚可取为0.8。由侧向支撑分为多段的柱,当各段长度相差10%以上时,宜根据相关屈曲的原则确定柱在支撑平面内的计算长度。

▼ 展开条文说明

7.4.8 平板柱脚在柱压力作用下有一定转动刚度,刚度大小和底板厚度有关,当底板厚度不小于柱翼缘厚度2倍时,柱计算长度系数可取0.8。

柱屈曲时上、下两段为一整体。考虑两段的相互约束关系,可以充分利用材料的潜力。

当柱分为两段时,计算长度可由下式确定(图8):

式中:β——短段与长段长度之比,β=a/l。

当采用平板柱脚,其底板厚度不小于翼缘厚度两倍时,下段长度可乘以系数0.8。

7.5 轴心受压构件的支撑

7.5 轴心受压构件的支撑

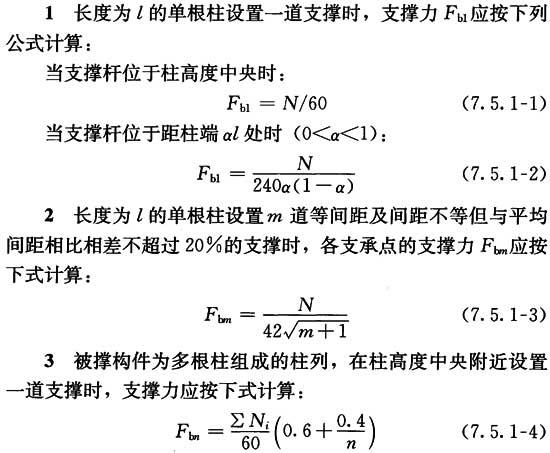

7.5.1 用作减小轴心受压构件自由长度的支撑,应能承受沿被撑构件屈曲方向的支撑力,其值应按下列方法计算:

式中:N——被撑构件的最大轴心压力(N);

n——柱列中被撑柱的根数;

∑Ni——被撑柱同时存在的轴心压力设计值之和(N)。

4 当支撑同时承担结构上其他作用的效应时,应按实际可能发生的情况与支撑力组合。

5 支撑的构造应使被撑构件在撑点处既不能平移,又不能扭转。

▼ 展开条文说明

7.5.1 本条除第4款、第5款外均沿用原规范第5.1.7条。当其他荷载效应使支撑杆件受压时,它的支撑作用相应减弱,原规范第4款规定有可能导致可靠度不足,现加以修改,还新增了第5款以保证支撑能够起应有的作用。

支撑多根柱的支撑,往往承受较大的支撑力,因此不能再只按容许长细比选择截面,需要按支撑力进行计算,且一道支撑架在一个方向所撑柱数不宜超过8根。

7.5.2 桁架受压弦杆的横向支撑系统中系杆和支承斜杆应能承受下式给出的节点支撑力(图7.5.2):

式中:∑N——被撑各桁架受压弦杆最大压力之和(N);

m——纵向系杆道数(支撑系统节间数减去1);

n——支撑系统所撑桁架数。

▼ 展开条文说明

7.5.2 式(7.5.2)相当于本标准式(7.5.1-3)和式(7.5.1-4)的组合。

7.5.3 塔架主杆与主斜杆之间的辅助杆(图7.5.3)应能承受下列公式给出的节点支撑力:

式中:N——主杆压力设计值(N)。

▼ 展开条文说明

7.5.3 式(7.5.3)也可用于两主斜杆之间的辅助杆,此时N应取两主斜杆压力之和。

7.6 单边连接的单角钢

7.6 单边连接的单角钢

7.6.1 桁架的单角钢腹杆,当以一个肢连接于节点板时(图7.6.1),除弦杆亦为单角钢,并位于节点板同侧者外,应符合下列规定:

1 轴心受力构件的截面强度应按本标准式(7.1.1-1)和式(7.1.1-2)计算,但强度设计值应乘以折减系数0.85。

2 受压构件的稳定性应按下列公式计算:

式中:λ——长细比,对中间无联系的单角钢压杆,应按最小回转半径计算,当λ<20时,取λ=20;

η——折减系数,当计算值大于1.0时取为1.0。

3 当受压斜杆用节点板和桁架弦杆相连接时,节点板厚度不宜小于斜杆肢宽的1/8。

▼ 展开条文说明

7.6.1 本条基本沿用原规范的规定。若腹杆与弦杆在节点板同侧(图9),偏心较小,可按一般单角钢对待。

图9 腹板与弦杆的同侧连接

1-弦杆;2-腹杆;3-节点板

7.6.2 塔架单边连接单角钢交叉斜杆中的压杆,当两杆截面相同并在交叉点均不中断,计算其平面外的稳定性时,稳定系数φ应由下列等效长细比查本标准附录D表格确定:

式中:αe——系数,应按表7.6.2的规定取值;

μu——计算长度系数;

l1——交叉点至节点间的较大距离(图7.6.2)(mm);

λe——换算长细比;

l0——计算长度,当相交另一杆受压,应按本标准式(7.4.2-1)计算;当相交另一杆受拉,应按本标准式(7.4.2-3)计算(mm)。

图7.6.2 在非中点相交的斜杆

表7.6.2 系数αe取值

▼ 展开条文说明

7.6.2 单边连接的单角钢交叉斜杆平面外稳定性计算,既要考虑杆与杆的约束作用,又要考虑端部偏心和约束的影响。端部偏心的状况随主杆截面不同而有所区别,需要采用不同的系数αc。

7.6.3 单边连接的单角钢压杆,当肢件宽厚比w/t大于14εk时,由本标准式(7.2.1)和式(7.6.1-1)确定的稳定承载力应乘以按下式计算的折减系数ρe:

▼ 展开条文说明

7.6.3 单边连接的单角钢受压后,不仅呈现弯曲,还同时呈现扭转。限制肢件宽厚比的目的主要是保证杆件扭转刚度达到一定水平,以免过早失稳。对于高强度钢材,这一限值有时难以达到,因此给出超限时的承载力计算公式。

8拉弯、压弯构件

8.1 截面强度计算

8.1 截面强度计算

8.1.1 弯矩作用在两个主平面内的拉弯构件和压弯构件,其截面强度应符合下列规定:

式中:N——同一截面处轴心压力设计值(N);

Mx、My——分别为同一截面处对x轴和y轴的弯矩设计值(N·mm);

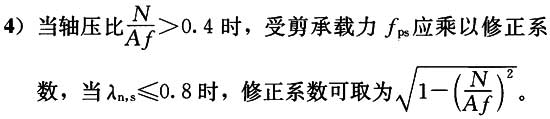

γx、γy——截面塑性发展系数,根据其受压板件的内力分布情况确定其截面板件宽厚比等级,当截面板件宽厚比等级不满足S3级要求时,取1.0,满足S3级要求时,可按本标准表8.1.1采用;需要验算疲劳强度的拉弯、压弯构件,宜取1.0;

γm——圆形构件的截面塑性发展系数,对于实腹圆形截面取1.2,当圆管截面板件宽厚比等级不满足S3级要求时取1.0,满足S3级要求时取1.15;需要验算疲劳强度的拉弯、压弯构件,宜取1.0;

An——构件的净截面面积(mm2);

Wn——构件的净截面模量(mm3)。

表8.1.1 截面塑性发展系数γx、γy

▼ 展开条文说明

8.1.1 在轴心力N和弯矩M的共同作用下,当截面出现塑性铰时,拉弯或压弯构件达到强度极限,这时N/Np和M/Mp的相关曲线是凸曲线(这里的Np是无弯矩作用时全截面屈服的应力,Mp是无轴力作用时截面的塑性铰弯矩),其承载力极限值大于按直线公式计算所得的结果。本标准对承受静力荷载或不需验算疲劳的承受动力荷载的拉弯和压弯构件,用塑性发展系数的方式将此有影响的部分计入设计中。对需要验算疲劳的构件则不考虑截面塑性的发展。

截面塑性发展系数γ的数值是与截面形式、塑性发展深度和截面高度的比值μ、腹板面积和一个翼缘面积的比值α以及应力状态有关。截面板件宽厚比等级可按本标准表3.5.1根据各板件受压区域应力状态确定。

相比原规范,本条补充了圆形截面拉弯构件和压弯构件的计算。采用式(8.1.1-2)计算圆管构件的双向压弯的应力,计算概念清晰。

8.2 构件的稳定性计算

8.2 构件的稳定性计算

8.2.1 除圆管截面外,弯矩作用在对称轴平面内的实腹式压弯构件,弯矩作用平面内稳定性应按式(8.2.1-1)计算,弯矩作用平面外稳定性应按式(8.2.1-3)计算;对于本标准表8.1.1第3项、第4项中的单轴对称压弯构件,当弯矩作用在对称平面内且翼缘受压时,除应按式(8.2.1-1)计算外,尚应按式(8.2.1-4)计算;当框架内力采用二阶弹性分析时,柱弯矩由无侧移弯矩和放大的侧移弯矩组成,此时可对两部分弯矩分别乘以无侧移柱和有侧移柱的等效弯矩系数。

式中:N——所计算构件范围内轴心压力设计值(N);

N′Ex——参数,按式(8.2.1-2)计算(mm);

φx——弯矩作用平面内轴心受压构件稳定系数;

Mx——所计算构件段范围内的最大弯矩设计值(N·mm);

W1x——在弯矩作用平面内对受压最大纤维的毛截面模量(mm3);

φy——弯矩作用平面外的轴心受压构件稳定系数,按本标准第7.2.1条确定;

φb——均匀弯曲的受弯构件整体稳定系数,按本标准附录C计算,其中工字形和T形截面的非悬臂构件,可按本标准附录C第C.0.5条的规定确定;对闭口截面,φb=1.0;

η——截面影响系数,闭口截面η=0.7,其他截面η=1.0;

W2x——无翼缘端的毛截面模量(mm3)。

等效弯矩系数βmx应按下列规定采用:

1 无侧移框架柱和两端支承的构件:

式中:Mqx——横向均布荷载产生的弯矩最大值(N·mm);

M1——跨中单个横向集中荷载产生的弯矩(N·mm);

βm1x——取按本条第1款第1项计算的等效弯矩系数;

βmqx——取本条第1款第2项计算的等效弯矩系数。

2 有侧移框架柱和悬臂构件,等效弯矩系数βmx应按下列规定采用:

式中:m——自由端弯矩与固定端弯矩之比,当弯矩图无反弯点时取正号,有反弯点时取负号。

等效弯矩系数βtx应按下列规定采用:

1 在弯矩作用平面外有支承的构件,应根据两相邻支承间构件段内的荷载和内力情况确定:

2 弯矩作用平面外为悬臂的构件,βtx=1.0。

▼ 展开条文说明

8.2.1 压弯构件的(整体)稳定,对实腹式构件来说,要进行弯矩作用平面内和弯矩作用平面外稳定计算。

1 弯矩平面内的稳定。实腹式压弯构件,当弯矩作用在对称轴平面内时(绕x轴),其弯矩作用平面内的稳定性应按最大强度理论进行分析。

2 弯矩作用平面外的稳定性。压弯构件弯矩作用平面外的稳定性计算的相关公式是以屈曲理论为依据导出的。

原规范对等效弯矩系数的规定不够细致,大多偏于安全。此项系数不仅和弯矩图形有关,也和轴心压力与临界力之比有关,引进参数N/Ncr可以提高系数的精度,并且不增加很多计算工作量,因为它和式(8.2.1-1)中的N/N′Ex只差一个1.1的系数。

另一方面,原规范对采用二阶内力分析时βmx系数的规定不够恰当,本条进行了必要的改正。

和原规范类似,在本标准附录C中给出了工字形和H形截面φb系数的简化公式,用于压弯构件弯矩作用平面外的稳定计算。

8.2.2 弯矩绕虚轴作用的格构式压弯构件整体稳定性计算应符合下列规定:

1 弯矩作用平面内的整体稳定性应按下列公式计算:

式中:Ix——对虚轴的毛截面惯性矩(mm4);

y0——由虚轴到压力较大分肢的轴线距离或者到压力较大分肢腹板外边缘的距离,二者取较大者(mm);

φx、N′Ex——分别为弯矩作用平面内轴心受压构件稳定系数和参数,由换算长细比确定。

2 弯矩作用平面外的整体稳定性可不计算,但应计算分肢的稳定性,分肢的轴心力应按桁架的弦杆计算。对缀板柱的分肢尚应考虑由剪力引起的局部弯矩。

▼ 展开条文说明

8.2.2 弯矩绕虚轴作用的格构式压弯构件,其弯矩作用平面内稳定性的计算宜采用边缘屈服准则。弯矩作用平面外的整体稳定性不必计算,但要求计算分肢的稳定性。这是因为受力最大的分肢平均应力大于整体构件的平均应力,只要分肢在两个方向的稳定得到保证,整个构件在弯矩作用平面外的稳定也可以得到保证。

本条对原规范公式进行了修改,原公式是承载力的上限,尤其不适用φx≤0.8的格构柱。

8.2.3 弯矩绕实轴作用的格构式压弯构件,其弯矩作用平面内和平面外的稳定性计算均与实腹式构件相同。但在计算弯矩作用平面外的整体稳定性时,长细比应取换算长细比,φb应取1.0。

8.2.4 当柱段中没有很大横向力或集中弯矩时,双向压弯圆管的整体稳定按下列公式计算:

式中:φ——轴心受压构件的整体稳定系数,按构件最大长细比取值;

M——计算双向压弯圆管构件整体稳定时采用的弯矩值,按式(8.2.4-2)计算(N·mm);

MxA、MyA、MxB、MyB——分别为构件A端关于x轴、y轴的弯矩和构件B端关于x轴、y轴的弯矩(N·mm);

β——计算双向压弯整体稳定时采用的等效弯矩系数;

M1x、M2x、M1y、M2y——分别为x轴、y轴端弯矩(N·mm);构件无反弯点时取同号,构件有反弯点时取异号;|M1x|≥|M2x|,|M1y|≥|M2y|;

NE——根据构件最大长细比计算的欧拉力,按式(8.2.4-6)计算。

▼ 展开条文说明

8.2.4 对双向压弯圆管柱而言,当沿构件长度分布的弯矩主矢量不在一个方向上时,根据有限元数值分析,适合于开口截面构件和箱形截面构件的线性叠加公式在许多情况下有较大误差,并可能偏于不安全。为此,本标准对两主轴方向不同端弯矩比值的双向压弯圆管柱进行了大量计算,回归总结了本条相关公式。当结构按平面分析或圆管柱仅为平面压弯时,按β=β2x设定等效弯矩系数,这里的x方向为弯曲轴方向。计算分析表明,该公式具有良好精度。本条规定适合于计算柱段中没有很大横向力或集中弯矩的情况。

8.2.5 弯矩作用在两个主平面内的双轴对称实腹式工字形和箱形截面的压弯构件,其稳定性应按下列公式计算:

式中:φx、φy——对强轴x-x和弱轴y-y的轴心受压构件整体稳定系数;

φbx、φby——均匀弯曲的受弯构件整体稳定性系数,应按本标准附录C计算,其中工字形截面的非悬臂构件的φbx可按本标准附录C第C.0.5条的规定确定,φby可取为1.0;对闭合截面,取φbx=φby=1.0;

Mx、My——所计算构件段范围内对强轴和弱轴的最大弯矩设计值(N·mm);

Wx、Wy——对强轴和弱轴的毛截面模量(mm3);

βmx、βmy——等效弯矩系数,应按本标准第8.2.1条弯矩作用平面内的稳定计算有关规定采用;

βtx、βty——等效弯矩系数,应按本标准第8.2.1条弯矩作用平面外的稳定计算有关规定采用。

▼ 展开条文说明

8.2.5 双向弯矩的压弯构件,其稳定承载力极限值的计算,需要考虑几何非线性和物理非线性问题。即使只考虑问题的弹性解,所得到的结果也是非线性的表达式。本标准采用的线性相关公式是偏于安全的。

采用此种线性相关公式的形式,使双向弯矩压弯构件的稳定计算与轴心受压构件、单向弯曲压弯构件以及双向弯曲构件的稳定计算都能互相衔接。

8.2.6 弯矩作用在两个主平面内的双肢格构式压弯构件,其稳定性应按下列规定计算:

式中:W1y——在My作用下,对较大受压纤维的毛截面模量(mm3)。

2 按分肢计算:

在N和Mx作用下,将分肢作为桁架弦杆计算其轴心力,My按式(8.2.6-2)和式(8.2.6-3)分配给两分肢(图8.2.6),然后按本标准第8.2.1条的规定计算分肢稳定性。

式中:I1、I2——分肢1、分肢2对y轴的惯性矩(mm4);

y1、y2——My作用的主轴平面至分肢1、分肢2的轴线距离(mm)。

▼ 展开条文说明

8.2.6 对于双肢格构式压弯构件,当弯矩作用在两个主平面内时,应分两次计算构件的稳定性。第一次按整体计算时,把截面视为箱形截面。第二次按分肢计算时,将构件的轴心力N和最大弯矩设计值Mx按桁架弦杆那样换算为分肢的轴心力N1和N2。

8.2.7 计算格构式缀件时,应取构件的实际剪力和按本标准式(7.2.7)计算的剪力两者中的较大值进行计算。

图8.2.6 格构式构件截面

1-分肢1;2-分肢2

▼ 展开条文说明

8.2.7 格构式压弯构件缀材计算时取用的剪力值:按道理,实际剪力与构件有初弯曲时导出的剪力是有可能叠加的,但考虑到这样叠加的机率很小,本标准规定的取两者中的较大值还是可行的。

8.2.8 用作减小压弯构件弯矩作用平面外计算长度的支撑,对实腹式构件应将压弯构件的受压翼缘,对格构式构件应将压弯构件的受压分肢视为轴心受压构件,并按本标准第7.5节的规定计算各自的支撑力。

▼ 展开条文说明

8.2.8 压弯构件弯矩作用平面外的支撑,应将压弯构件的受压翼缘(对实腹式构件)或受压分肢(对格构式构件)视为轴心压杆计算各自的支撑力。应用本标准第7.5.1条时,轴心力N为受压翼缘或分肢所受应力的合力。应注意到,弯矩较小的压弯构件往往两侧翼缘或两侧分肢均受压;另外,对框架柱和墙架柱等压弯构件,弯矩有正、反两个方向,两侧翼缘或两侧分肢都有受压的可能性。这些情况的N应取为两侧翼缘或两侧分肢压力之和,最好设置双片支撑,每片支撑按各自翼缘或分肢的压力进行计算。

《钢结构设计标准》GB 50017-20178.3 框架柱的计算长度

8.3 框架柱的计算长度

8.3.1 等截面柱,在框架平面内的计算长度应等于该层柱的高度乘以计算长度系数μ。框架应分为无支撑框架和有支撑框架。当采用二阶弹性分析方法计算内力且在每层柱顶附加考虑假想水平力Hni时,框架柱的计算长度系数可取1.0或其他认可的值。当采用一阶弹性分析方法计算内力时,框架柱的计算长度系数μ应按下列规定确定:

1 无支撑框架:

1)框架柱的计算长度系数μ应按本标准附录E表E.0.2有侧移框架柱的计算长度系数确定,也可按下列简化公式计算:

式中:K1、K2——分别为相交于柱上端、柱下端的横梁线刚度之和与柱线刚度之和的比值,K1、K2的修正应按本标准附录E表E.0.2注确定。

2)设有摇摆柱时,摇摆柱自身的计算长度系数应取1.0,框架柱的计算长度系数应乘以放大系数η,η应按下式计算:

式中:∑(Nf/hf)——本层各框架柱轴心压力设计值与柱子高度比值之和;

∑(N1/h1)——本层各摇摆柱轴心压力设计值与柱子高度比值之和。

3)当有侧移框架同层各柱的N/I不相同时,柱计算长度系数宜按式(8.3.1-3)计算;当框架附有摇摆柱时,框架柱的计算长度系数宜按式(8.3.1-5)确定;当根据式(8.3.1-3)或式(8.3.1-5)计算而得的μi小于1.0时,应取μi=1。

式中:Ni——第i根柱轴心压力设计值(N);

NEi——第i根柱的欧拉临界力(N);

hi——第i根柱高度(mm);

K——框架层侧移刚度,即产生层间单位侧移所需的力(N/mm);

N1j——第j根摇摆柱轴心压力设计值(N);

hj——第j根摇摆柱的高度(mm)。