前言

中华人民共和国国家标准

自动喷水灭火系统 第6部分:通用阀门

Automatic sprinkler system—part6: Conventional valves

GB 5135.6-2018

代替GB5135.6-2003

2018-02-06发布 2018-09-01实施

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会 发布

GB 5135本部分的第5章、 第6章、 第8章内容为强制性的,其余为推荐性的。

GB 5135《自动喷水灭火系统》 目前已分为22个部分:

——第1部分:洒水喷头;

——第2部分:湿式报警阀、延迟器、水力警铃;

——第3部分:水雾喷头;

——第4部分:干式报警阀;

——第5部分:雨淋报警阀;

——第6部分:通用阀门;

——第7部分:水流指示器;

——第8部分:加速器;

——第9部分:早期抑制快速响应(ESFR)喷头;

——第10部分:压力开关;

——第11部分:沟槽式管接件;

——第12部分:扩大覆盖面积洒水喷头;

——第13部分:水幕喷头;

——第14部分:预作用装置;

——第15部分:家用喷头;

——第16部分:消防洒水软管;

——第17部分:减压阀;

——第18部分:消防管道支吊架;

——第19部分:塑料管道及管件;

——第20部分:涂覆钢管;

——第21部分:末端试水装置;

——第22部分: 特殊应用型喷头;

………

本部分为 GB 5135的第6部分。

本部分按照GB/T 1.1—2009给出的规则起草。

本部分代替GB 5135.6—2003《自动喷水灭火系统 第6部分:通用阀门》。与GB 5135.6-2003相比,

除编辑性修改外主要技术内容变化如下:

增加了部分术语和定义(见第3章);

——修订了通用阀门的规格(公称直径)内容(见6.1.2, 2003年版的第5章) ;

——修订了产品的分类和型号编制(见第4、 5章, 2003年版的第4章和第6章);

——修订了标准中材料要求(见6.1.4, 2003版的7.3);

——增加了连接方式的要求(见6.1.5);

——修订了阀瓣密封件性能的参数(见6.1.7, 2003年版的7.6);

——增加了阀门的驱动要求(见6.1.8);

——增加了DN 300消防闸阀手轮最小外缘直径的要求(见6.2.1.3);

——增加了消防闸阀最大操作扭矩的要求(见6.2.2);

——修订了消防闸阀机械强度要求(见6.2.3, 2003年版的7.3);

——增加了消防闸阀工作循环要求(见6.2.6) ;

——增加了消防电磁阀可靠性要求(见6.4.3)、 绝缘电阻要求(见6.11.6)、工作电源要求(见6.11.7);

——删除了消防电磁阀流量特性要求(见2003年版的7.10.6);

——修订了消防信号阀信号变换功能要求(见6.7.2, 2003年版的7.12.2) ;

——增加了消防单向阀的产品性能要求(见6.8);

——增加了消防地埋闸阀的产品性能要求(见6.9);

——增加了部分要求所对应的试验方法(见第7章);

——修订了检验规则(见第8章, 2003年版的第9章);

——增加和修订了部分附录(见附录A至附录H) 。

本部分由中华人民共和国公安部提出并归口。

本部分起草单位: 公安部天津消防研究所、广东永泉阀门科技有限公司、上海冠龙阀门机械有限公司、 武汉大禹阀门股份有限公司。

本部分主要起草人:白殿涛、罗宗军、田立伟、李习民、杨震铭、李毅、 经子彤、 宋志昆、陈键明、李政宏、 李习洪。

本部分所代替标准的历次版本发布情况为:

——GB 5135.6—2003。

1范围

GB 5135的本部分规定了自动喷水灭火系统用通用阀门的分类、型号编制、要求、试验方法、检验规则、标志、使用说明书和包装、运输、贮存。

本部分适用于自动喷水灭火系统中使用的通用阀门。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1047 管道元件 DN(公称尺寸)的定义和选用

GB/T 1048 管道元件 PN(公称压力)的定义和选用

GB/T 3737 卡套式直通管接头

GB 5135.11 自动喷水灭火系统 第11部分:沟槽式管接件

GB/T 7306(所有部分) 55°密封管螺纹

GB/T 9112 钢制管法兰 类型与参数

GB/T 9969 工业产品使用说明书 总则

GB/T 12221 金属阀门 结构长度

GB/T 17241.6 整体铸铁法兰

GB/T 21873-2008 橡胶密封件 给、排水管及污水管道用接口密封圈 材料规范

GB/T 25208-2010 固定灭火系统产品环境试验方法

CJ/T 216 给排水用软密封闸阀

3术语和定义

下列术语和定义适用于GB5135的本部分。

3.1

额定工作压力 rated working pressure

通用阀门在伺应状态或工作状态下允许的最大工作压力。

3.2

通用阀门 Conventional valve

在自动喷水灭火系统中使用的消防闸阀、消防蝶阀、消防球阀、消防截止阀、消防电磁阀、消防信号阀、消防单向阀和消防地埋闸阀等阀门的统称。

3.3

手动阀门 manual valve

靠人力操作手轮、手柄或链轮驱动的阀门。

3.4

动力驱动阀门 power-driven valve

利用各种动力源来驱动的阀门。

3.5

消防地埋闸阀 buried gate valve for fire protection

在消防地埋敷设管线上安装,在地上进行启闭操作的闸阀。

4分类

4.1 通用阀门按产品名称可分为:

a) 消防闸阀;

b) 消防球阀;

c) 消防蝶阀;

d) 消防电磁阀;

e) 消防截止阀;

f) 消防信号闸阀;

g) 消防信号蝶阀;

h) 消防信号球阀;

i) 消防信号截止阀;

j) 消防单向阀;

k) 消防地埋闸阀。

4.2 通用阀门按驱动方式可分为:

a) 手动驱动;

b) 动力驱动(电动驱动、气动驱动和液压驱动等)。

4.3 通用阀门按进出口连接形式可分为:

a) 螺纹连接;

b) 法兰连接;

c) 对夹连接;

d) 卡箍连接(沟槽连接);

e) 卡套连接。

5型号编制

5.1 型号编制方法

通用阀门的型号编制型式如下:

示例1:

ZSCFD1T-25-16表示:额定工作压力1.6MPa,公称直径25mm,铜合金材料,内螺纹连接,电动驱动的自动喷水灭火系统消防电磁阀。

示例2:

ZSXDF7Q-100-16表示:额定工作压力1.6MPa,公称直径100mm,球墨铸铁材料,对夹连接,手动驱动的自动喷水灭火系统消防信号蝶阀。

示例3:

ZSNF4Q-150-16表示:额定工作压力1.6MPa,公称直径130mm,球墨铸铁材料,法兰连接,手动驱动的自动喷水灭火系统消防单向阀。

5.2 系统代号

系统代号用两个大写汉语拼音“ZS”表示自动喷水灭火系统用通用阀门。

5.3 产品名称代号

通用阀门的产品名称代号见表1。

5.4 驱动方式代号

通用阀门的驱动方式代号见表2。

5.5 连接形式代号

通用阀门进出口连接端的连接形式代号见表3。

5.6 阀体材料代号

通用阀门的阀体材料代号见表4。

5.7 规格代号

通用阀门的规格代号采用以毫米(mm)为单位的公称直径数值表示。

5.8 额定工作压力代号

通用阀门的额定工作压力代号根据GB/T 1048的规定,采用以兆帕(MPa)为单位的压力值乘以10得到的数值表示。

《自动喷水灭火系统 第6部分:通用阀门》GB 5135.6-2018 6要求

6.1 通用要求

6.1 通用要求

6.1.1 外观和标志

6.1.1.1 通用阀门表面应平整光洁,无加工缺陷及碰伤划痕,涂层均匀,色泽美观。

6.1.1.2 阀体应喷涂为红色。

6.1.1.3 通用阀门标志牌内容应符合9.1的规定。

6.1.2 公称尺寸

通用阀门的进出口公称尺寸不应超过300mm,且应符合GB/T 1047的规定。

6.1.3 额定工作压力

通用阀门的额定工作压力不应低于1.2 MPa,且应符合GB/T 1048的规定。

6.1.4 材料

6.1.4.1 通用阀门的阀体及阀盖应采用耐腐蚀性能不低于球墨铸铁的材料制成,阀座材料的耐腐蚀性能不应低于青铜。

6.1.4.2 通用阀门中要求转动或滑动的零件应采用青铜、黄铜、镍铜合金等耐腐蚀性材料制成,若用耐腐性能差的材料制造时,应在相对运动处加入上述耐腐蚀材料制造的衬套件。

6.1.5 连接方式

6.1.5.1 采用螺纹连接方式时,其连接尺寸应符合GB/T 7306的规定。

6.1.5.2 采用法兰连接方式时,法兰连接尺寸、法兰密封面型式和尺寸应符合GB/T 9112或GB/T 17241.6的规定。

6.1.5.3 采用沟槽连接方式时,其连接尺寸应符合GB 5135.11的规定。

6.1.5.4 采用对夹连接方式时,其连接尺寸应符合GB/T 12221的规定。

6.1.5.5 采用卡套连接方式时,其连接尺寸应符合GB/T 3737的规定。

6.1.6 刚性非金属零件耐老化性能

刚性非金属零件应按7.5、 7.6的规定分别进行热空气老化、温水老化试验,试验后刚性非金属零件不应产生妨碍装置正常动作的扭曲、蠕变、裂纹或其它变形损坏。

6.1.7 阀瓣密封件

阀瓣密封件按照7.7规定的方法进行试验,试验结果应符合GB/T 21873-2008 中的4.2.3、4.2.4、4.2.5.2、4.2.6、4.2.8的要求。

6.1.8 驱动要求

6.1.8.1 采用电动、气动或液压等方式驱动的通用阀门,其驱动装置应保证阀门在进出口最大压差不超过其额定工作压力下, 能正常动作。

6.1.8.2 按7.2.1的规定进行试验,采用电动、气动或液压等方式驱动的通用阀门应开启灵活,驱动装置和阀门不应出现任何故障和结构损坏。试验后进行密封性能试验,阀门各密封处应无渗漏。

6.2 消防闸阀

6.2.1 手轮

6.2.1.1 操作消防闸阀用的手轮,应采用不多于6根轮幅的“轮幅和轮缘”型,顺时针方向为关闭。在轮缘上应有明显的指示关闭方向的箭头和“关”字,或开、关双向箭头及“开”、“关”字。

6.2.1.2 手轮应采用锁紧螺母固定在阀杆上。

6.2.1.3 手轮的外缘直径不应小于表5所示尺寸。

6.2.2 最大操作扭矩

按7.13的规定进行试验,消防闸阀开启或关闭的输入扭矩不应超过表6的规定。

6.2.3 机械强度

阀杆、闸板及阀轭架等其它部件按7.12的规定进行试验后, 在手轮上施加的最大操作扭矩值应符合表7的规定,试验后应无损坏。

6.2.4 阀体强度

按7.8的规定进行试验,消防闸阀应能承受4倍额定工作压力的静水压,保持5min,试验时闸板应全开, 试验后阀体应无渗漏、变形和损坏。

6.2.5 密封性能

6.2.5.1 按7.9的规定进行试验,消防闸阀闸板处于关闭状态位置时,进水口应能承受2倍额定工作压力的静水压,保持5min,阀门各密封处应无渗漏。

6.2.5.2 按7.9的规定进行试验,消防闸阀闸板处于开启位置时, 应能承受2倍额定工作压力的静水压,保持5min , 阀体各密封处应无渗漏、永久变形和损坏。

6.2.6 工作循环

按7.2.1的规定进行试验后,阀门承压件任何部位不应有永久性变形,密封部位无可见渗漏。

6.3 消防球阀

6.3.1 手轮和手柄

6.3.1.1 手轮或手柄按顺时针方向旋转为关闭,并应有开关方向的标志,手轮或手柄应有表示球体通道位置的标志。

6.3.1.2 带手柄的消防球阀在全开位置时,手柄应与球体通道平行。

6.3.1.3 手柄或手轮应安装牢固,便于拆卸或更换。

6.3.1.4 消防球阀应有全开和全关位置限位装置。

6.3.2 启闭力

按7.14规定的方法进行启闭力试验,在消防球阀进出口压差为额定工作压力的条件下,从开启或关闭位置操作力不应超过350N。

6.3.3 强度要求

按7.8的规定进行试验,消防球阀应能承受4倍额定工作压力,保持5min,试验时消防球阀应全开,试验中消防球阀应无渗漏、变形和损坏。

6.3.4 密封性能

按7.9的规定进行试验,消防球阀进口应能承受2倍额定工作压力,保持5min,试验时消防球阀应关闭,试验中消防球阀各密封部位应无渗漏。

6.3.5 工作循环

按7.2.1的规定进行试验,在消防球阀进出口压差为额定工作压力下,应开启灵活无损坏。

6.4 消防电磁阀

6.4.1 标志

消防电磁阀除应标有9.1规定的标识内容外,还应标有工作电压、电流、工作环境温度。阀体上应有明显水流方向的标志。

6.4.2 功能

按7.3的规定进行试验,消防电磁阀动作应准确迅速。

6.4.3 可靠性

按7.4的规定进行试验, 消防电磁阀应动作准确、灵活,不应出现任何故障或结构损坏。试验后应符合6.4.5的规定。每一循环包括电磁阀从开启到关闭的过程。

试验条件与动作次数要求:

a) 20℃±5℃,最大工作压力、额定工作电压下动作20000次;

b) 在最高工作温度70℃、保持1h后,在额定工作压力、额定工作电压×(1±15% )各10次;

c) 在最低工作温度4℃、保持1h后,在额定工作压力、额定工作电压×(1±15%)各10次。

6.4.4 强度要求

按7.8的规定进行试验, 消电防磁阀应能承受4倍额定工作压力,保持5min,试验中电磁阀应处于开启位置,试验中阀体应无渗漏、永久变形和损坏。

6.4.5 密封性能

按7.9的规定进行试验,消防电磁阀进口应能承受2倍额定工作压力,保持5min,试验中消防电磁阀处于关闭位置,电磁阀出口处应无渗漏。

6.4.6 绝缘电阻

按7.19的规定进行试验, 消防电磁阀的接线端子与外壳之间的绝缘电阻应大于2MΩ 。

6.4.7 工作电源

按7.20的规定进行试验, 消防电磁阀应能在额定工作电压×(1±15%) 下正常工作。

6.5 消防蝶阀

6.5.1 手轮和手柄

6.5.1.1 采用手轮或手柄操作时其与阀轴的连接应牢固可靠。

6.5.1.2 按顺时针方向转动蝶板应能达到关闭。

6.5.1.3 手轮上应有永久性的指示关闭方向的箭头及“关”字,或开关方向的箭头和“开”、“关”字,或在手轮的螺母下面用标牌表示。

6.5.1.4 手柄操作的消防蝶阀蝶板全开时,手柄应与通道轴线平行,并在手柄或另外的标牌上标示“开”、“关”方向。

6.5.2 蝶板开度指示要求

6.5.2.1 所有消防蝶阀均应有表示蝶板位置的指示装置和保证蝶板在全开和全关位置的限位装置。

6.5.2.2 手柄操作的消防蝶阀,应带有不同开度的锁定装置,保证蝶板有三个以上中间位置,并能调节和锁定。

6.5.3 机械强度

按7.12的规定进行试验, 在消防蝶阀手轮和手柄上施加890N的力,试验后应无损坏。

6.5.4 水力摩阻

按7.15的规定进行试验, 消防蝶阀在通流流速4.5m/s的条件下,因水力摩阻产生的压力损失不应超过0.02MPa。

6.5.5 工作循环

按7.2.1的规定进行试验,在消防蝶阀进出口压差为额定工作压力时,经5000次正常工作循环应开启灵活无损坏。每一次循环包括消防蝶阀从关闭到全开的过程。

6.5.6 强度要求

按7.8的规定进行试验, 消防蝶阀应能承受4倍额定工作压力,保持5min,试验时消防蝶阀应全开,试验中消防蝶阀应无渗漏、变形和损坏。

6.5.7 密封性能

按7.9的规定进行试验, 消防蝶阀应能承受2倍额定工作压力,保持5min,试验时消防蝶阀应关闭,试验中消防蝶阀密封处应无渗漏。

《自动喷水灭火系统 第6部分:通用阀门》GB 5135.6-20186.6 消防截止阀

6.6.1 手轮

6.6.1.1 操作消防截止阀用的手轮,应采用不多于6根轮幅的“轮幅与轮缘”型,顺时针方向为关。在轮缘上应明显的标出指示关闭的箭头和“关”字,或开、关双向箭头及“开”、“关”字。

6.6.1.2 手轮应用锁紧螺母固定在阀杆上。

6.6.2 强度要求

按7.8的规定进行试验, 消防截止阀应能承受4倍额定工作压力,保持5min, 试验时消防截止阀应全开,试验中应无渗漏、变形和损坏。

6.6.3 密封性能

按7.9的规定进行试验, 消防截止阀应能承受2倍额定工作压力,保持5min, 试验时消防截止阀关闭,试验中各密封处应无渗漏。

6.6.4 水力摩阻

按7.15的规定进行试验,因水力摩阻产生的压力损失不应超过0.07MPa。

6.7 消防信号阀

6.7.1 一般要求

6.7.1.1 采用消防闸阀结构的消防信号阀应满足6.2规定的要求。

6.7.1.2 采用消防球阀结构的消防信号阀应满足6.3规定的要求。

6.7.1.3 采用消防蝶阀结构的消防信号阀应满足6.5规定的要求。

6.7.1.4 采用消防截止阀结构的消防信号阀应满足6.6规定的要求。

6.7.2 信号转换功能

6.7.2.1 消防信号阀应具有输出“通”、“断”电信号的装置。

6.7.2.2 按7.10的规定进行试验,消防信号阀信号转换时的流量不应小于全开流量的80%。

6.7.3 过载能力

按7.17的规定进行试验,消防信号阀其电器元件不应出现过热烧毁、坑点、触点粘合等现象。

6.7.4 耐电压性能

按7.18的规定进行试验,消防信号阀在规定的试验电压下,其接线端子与外壳之间,在正常的大气条件下,在60s±5s的试验过程中,不应发生表面飞弧、扫掠放电、电晕或击穿现象。

6.7.5 绝缘电阻

按7.19的规定进行试验, 消防信号阀下列部位之间的绝缘电阻应大于2MΩ:

a) 触点断开时,同级进线与出线之间;

b) 各带电部件与金属支架(包括外壳)之间。

6.7.6 触点接触电阻

按7.21的规定进行试验,消防信号阀信号输出部件的每对闭合触点之间的接触电阻应小于0.01Ω 。

6.8 消防单向阀

6.8.1 工作循环

按 7.2.2 的规定进行试验, 消防单向阀不应出现任何故障或结构损坏。

6.8.2 间隙(适用时)

6.8.2.1 按图1中左图所示, 当阀体为铸铁时, 除阀全开位置外,阀瓣组件与阀体内壁之间的径向间隙不应小于12mm, 当阀体和阀瓣组件为有色金属、不锈钢或物理、机械及耐腐蚀性能等同的材料时,径向间隙不应小于6mm。

6.8.2.2 按图1中右图所示,阀在关闭位置,阀瓣组件中的金属压盘与阀座内缘之间的直径间隙不应小于6mm。

6.8.2.3 阀座的环形空间深度不应小于3mm。

6.8.3 正向密封要求

阀瓣组件在开启位置的消防单向阀, 按7.9的规定进行试验,试验压力为2倍额定工作压力,保持5min ,阀体应无渗漏和永久变形。

6.8.4 反向密封要求

按7.11的规定进行试验,消防单向阀在其下游侧分别施加2倍额定工作压力和0.015MPa,保持5min ,应无渗漏。

6.8.5 强度要求

按7.8规定的方法进行阀体强度试验,消防单向阀应能承受4倍额定工作压力,保持5min, 试验时消防单向阀应全开,试验中应无渗漏、变形和损坏。

6.8.6 水力摩阻

按7.15的规定进行试验,因水力摩阻产生的压力损失不应超过0.08MPa。

6.8.7 耐水冲击

按7.16的规定进行试验,消防单向阀应能正常工作,阀体和部件不应出现损坏和变形。

6.9 消防地埋闸阀

6.9.1 基本结构

消防地埋闸阀的基本结构型式应为暗杆型,配置加长杆、护管和阀盒,以及启闭用 T 形扳手。

6.9.2 涂、镀层要求

6.9.2.1 消防地埋闸阀、阀盒和阀盖内外表面应进行防腐涂覆处理。

6.9.2.2 涂、镀后表面应光滑、均匀, 无杂物混入、针孔、漏喷等缺陷。

6.9.2.3 加长杆应采用不低于奥氏体不锈钢的材料制作。

6.9.3 启闭方向

当面向地面顺时针方向转动传动帽时,消防地埋闸阀应为关闭。当面向地面逆时针方向转动传动帽时,消防地埋闸阀应为开启。

6.9.4 零部件

6.9.4.1 紧固件

6.9.4.1.1 螺栓、螺钉和螺母等紧固件,均应采用奥氏体不锈钢材料。

6.9.4.1.2 阀体与阀盖间的连接螺钉沉孔应进行防腐处理。

6.9.4.2 加长杆及护管

6.9.4.2.1 伸缩高度型加长杆,伸缩量不应小于100mm,并应设置防止拉伸脱落的限位装置。

6.9.4.2.2 加长杆的顶部应连接传动帽,传动帽的尺寸应符合CJ/T 216的相关规定。

6.9.4.2.3 加长杆应转动灵活可靠,无卡阻。加长杆的旋转外径与护管内壁的间隙不宜小于8mm。

6.9.4.2.4 加长杆按7.12规定进行机械强度试验,阀门施加的扭矩值应符合表7的规定, 试验过程中不应产生任何结构损伤。

6.9.4.2.5 上、下两段伸缩护管的接合部位应具有防止砂粒、淤泥等进入的结构措施。

6.9.5 强度要求

按7.8的规定进行试验, 消防地埋闸阀应能承受4倍额定工作压力,保持5min, 试验时消防地埋闸阀应全开,试验中应无渗漏、变形和损坏。

6.9.6 密封性能

6.9.6.1 按7.9的规定进行试验,消防地埋闸阀闸板处于关闭状态位置时,进水口应能承受2倍额定工作压力,保持5min,阀座密封处应无渗漏。

6.9.6.2 按7.9的规定进行试验,消防地埋闸阀闸板处于开启位置时,应能承受2倍额定工作压力,保持5min , 阀体各密封处应无渗漏。

6.9.7 最大操作扭矩

按7.13的规定进行试验,消防地埋闸阀开启或关闭的操作扭矩不应超过表6的规定。

6.9.8 工作循环

按7.2.1的规定进行试验, 阀门承压件任何部位不应有永久性变形,密封部位无可见泄漏。

7试验方法

7.1 外观检查

7.2 工作循环试验

7.2.1 将阀门固定在试验装置上,阀门进口处接压力源,提供要求的进口压力,利用手动、电动、气动或液压驱动(适用时)等开启及关闭阀门。在阀门进出口压差为额定工作压力时,进行5000次正常工作循环试验, 每一次循环包括通用阀门从关闭到全开的过程,试验进行速率不大于6次/min。试验后检查样品,并记录检查结果。

7.2.2 将单向阀固定在试验装置上,阀门进口处接压力源,提供要求的进口压力,利用手动、电动、气动或液压驱动(适用时)等开启及关闭阀门。在阀门进出口压差为额定工作压力时,进行50000次正常工作循环试验,每一次循环包括通用阀门从关闭到全开的过程,试验进行速率不大于6次/min。试验后检查样品, 并记录检查结果。

7.3 消防电磁阀功能试验

将装配好的消防电磁阀安装在试验管路上,进口压力从0.14MPa、0.2MPa到额定工作压力,级差为0.1MPa,利用电磁元件开启电磁阀,记录试验结果。

7.4 消防电磁阀可靠性试验

试验在常温下进行, 阀门进口处接压力源,给电磁阀正向充压至额定工作压力,使阀门达到完全开启或关闭状态,切换频率不大于30次/min, 试验后检查样品,并记录试验结果。

电磁阀在最高和最低温度下各进行的20次试验, 每个温度下分别在额定工作电压×(100±15)%条件下各进行10次。

试验后检查样品,并记录试验结果。

7.5 刚性非金属零件热空气老化试验

按GB/T 25208-2010中第8章的规定进行试验。

7.6 刚性非金属零件温水老化试验

7.7 橡胶密封件试验

按照GB/T 21873-2008中的 4.2.3、4.2.4、4.2.5.2、4.2.6、4.2.8 的规定进行试验。

7.8 阀体强度试验

将被试阀门固定在试验装置上,阀体不耐高压的零件用耐高压的零件代替,堵住阀门各出口,使阀门处于开启位置,充水排除空气,给阀门施加规定的静水压,保持规定的时间,检查阀体损坏的情况,记录试验结果。

7.9 密封性能试验

将被试阀门固定在试验装置上,堵住阀门各出口,使阀门处于开启或关闭位置。充水排除空气,给阀门施加规定的静水压,保持规定的时间。检查阀座密封处渗漏情况和阀体各密封处渗漏情况,记录试验结果。

7.10 信号变换功能试验

将消防信号阀安装在试验管路上,在进口压力保持恒定时,记录消防信号阀全部打开时的流量值。在消防信号阀进口压力恒定时,调节消防信号阀由全开到关闭的过程中,记录输出“通”信号(阀开启)的触点转换为输出“断”信号(阀关闭)时转换点的流量,过此点后阀一直输出“断”信号(阀关闭)。计算转换点的流量与消防信号阀全部打开时流量的比值,记录试验结果。

7.11 反向密封试验

7.12 机械强度试验

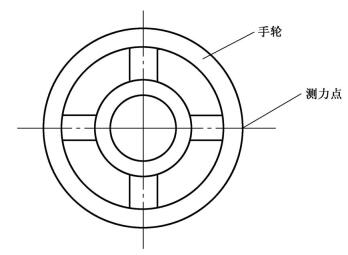

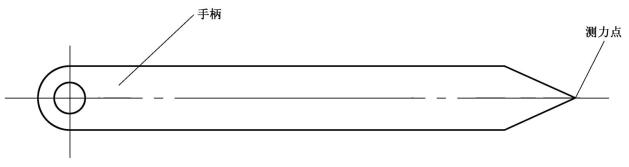

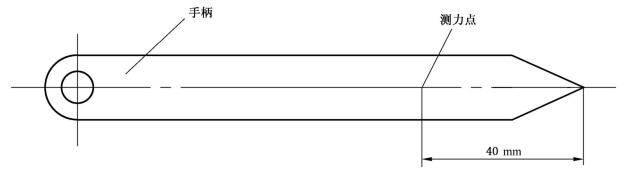

7.12.1 将被试阀门固定在试验装置上,将手轮或手柄旋转至阀门全开,然后在手轮或手柄上施加规定的扭矩,并保持2min,测力位置如图2,图3所示。施加扭矩的方向为测力点切线方向,测力装置应使用三等标准测力计或精度等级不低于三等标准测力计的其他测力装置。

7.12.2 再次将手轮或手柄旋转至阀门关闭,再重复7.12.1试验。试验后检查相关部件,并记录试验结果。

图2 测力位置(手轮)

图2 测力位置(手轮)

图3 测力位置(手柄)

图3 测力位置(手柄)

7.13 最大操作扭矩试验

在消防闸阀的任意一端施加额定工作压力的水压,记录开启或关闭阀门的操作扭矩。

7.14 启闭力试验

7.14.1 启闭力测量使用三等标准测力计或精度等级不低于三等标准测力计的其他测力装置。

7.14.2 沿手轮或手柄转动的切线方向进行启闭力的测试。

7.14.3 手轮或手柄的测力如图2和图4所示。

7.14.4 测试前允许对阀门进行10次全开全闭的预处理操作。

图4 启闭力测力位置

7.15 水力摩阻试验

7.15.1 将阀门安装在试验管路中,并开启至“全开”位置,阀门两侧取压孔之间的距离h

3-2与直管段取压孔之间的距离h

2-1相等,管径相同。见图5,流量测量和压差测量的精度均不低于±2%。

7.15.2 调节供水装置,使通过阀门的水流速保持在4.5m/s。由压差测量装置,同时分别测出h

3-2间的压差△P

32和h

2-1间的压差△P

21 。

由式(1)计算出阀门的水力摩阻△P 。

△P=△P

32-△P

21 ………………………………………(1)

式中:

△P——阀门的水力摩阻,单位为兆帕( MPa);

△P

32——h

3-2之间的压差,单位为兆帕( MPa);

△P

21—— h

2-1之间的压差,单位为兆帕( MPa) 。

说明:

1、2、3——取压孔位置。

图5 水力摩阻测试

7.16 消防单向阀耐水冲击试验

7.17 过载能力试验

消防信号阀以每分钟6个周期的频率进行500个周期的动作,施加于触点的试验电压为触点额定电压,试验电流为额定电流的150%。试验后对电器元件进行检查,记录试验结果。

7.18 耐电压能力试验

7.18.1 试验电源采用50Hz正弦交流电源。

7.18.2 当额定电压不超过50V时,试验电压为500V;当额定电压超过50V时,试验电压为1500V。

7.18.3 试验电压以100V/s~500V/s升压速度从零升至需要的试验电压值,保持60s±5s,并检查试件,记录试验结果。

7.19 绝缘电阻测试

7.19.1 将阀门置于恒定湿热试验箱中,试验温度为40℃±2℃,相对湿度为90%~95%,试验48h后进行绝缘电阻测量。

7.19.2 阀门在规定的部件之间施加直流500V±50V,持续60s±5s后测量绝缘电阻。

7.19.3 测量绝缘电阻的试验装置满足下列要求:

a) 试验电压直流:500V±50V(地端为金属板);

b) 测量范围:0MΩ~500MΩ;

c) 最小分度:0.1MΩ;

d) 记时:60s±5s。

记录测量结果。

7.20 消防电磁阀工作电源试验

接通消防电磁阀电源,按最大负载条件启动消防电磁阀,然后分别对消防电磁阀施加85%和115%的额定工作电压,并在相应的施加电压下进行启动试验,检查消防电磁阀是否能够正常启动, 并记录试验结果。

7.21 接触电阻试验

8检验规则

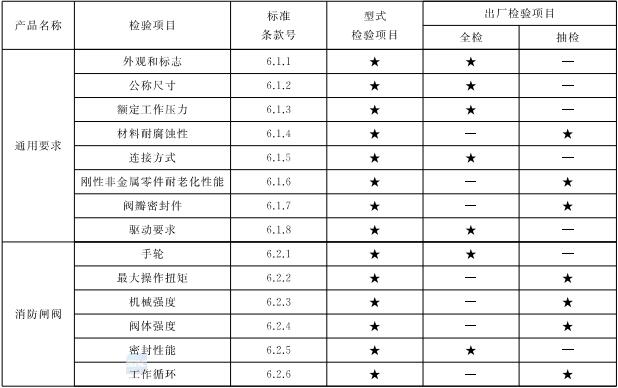

8.1 检验分类与项目

8.1.1 出厂检验

通用阀门出厂前应进行出厂检验,检验项目按表8的规定进行。

8.1.2 型式检验

有下述情况之一者,应进行型式检验:

a) 新产品投产或老产品转厂生产时;

b) 正式生产后,产品的结构、材料、生产工艺等有较大改变,可能影响产品的质量时;

c) 产品停产一年以上,恢复生产时;

d) 发生重大质量事故时;

e) 质量监督机构依法提出型式检验要求时。

通用阀门型式检验项目应按表8的规定进行。

8.2 抽样方法与试验程序

8.2.1 出厂检验

8.2.1.1 全检项目,应对每台产品逐项进行检验。

8.2.1.2 抽检项目,以经过全检项目检验合格后的产品为基数,生产厂应规定具体抽样方案和相应的试验程序,对抽检项目逐项进行检验。

8.2.2 型式检验

通用阀门型式检验样品在出厂检验合格的产品中随机抽样,取样数量和试验程序按附录A~附录H的规定。

8.3 检验结果判定

8.3.1 出厂检验

出厂检验项目全部合格,该产品为合格。

表8 通用阀门型式检验项目、出厂检验项目

9标志、使用说明书

9.1 标志

通用阀门应设有耐久性明显标志,清晰标注下述内容:

a) 产品名称及规格型号;

b) 制造商名称或商标;

c) 额定工作压力;

d) 电性能指标(适用时);

e) 生产日期及产品编号;

f) 执行标准;

g) 水流方向(适用时)。

9.2 使用说明书

产品包装中应附有使用说明书。使用说明书应按GB/T 9969进行编写,至少包括产品名称、规格型号、使用的环境条件、贮存的环境条件、生产日期、生产依据的标准、必要的使用参数、安装操作说明及安装示意图、注意事项、维护保养、生产厂商的名称、地址和联络信息等内容。

10包装、运输、贮存

10.1 包装

10.1.1 通用阀门在包装箱中应单独固定。

10.1.2 产品包装中应附有使用说明书和合格证。

10.1.3 在包装箱外应标明放置方向、堆放件数限制、贮存防护条件等。

10.2 运输

通用阀门在运输过程中,应防雨减震,装卸时防止撞击。

10.3 贮存

通用阀门应存放在通风、干燥的库房内,避免与腐蚀性物质共同贮存,贮存温度-10℃~40℃。

《自动喷水灭火系统 第6部分:通用阀门》GB 5135.6-2018 附录A(规范性附录)消防闸阀试验程序及取样数量

A.1 试验程序

试验程序见图A.1。

说明:

a1——外观检查(见7.1);

a2——工作循环试验(见7.2);

a3——最大操作扭矩试验(见7.13);

a4——机械强度试验(见7.12);

a5——密封性能试验(见 7.9);

a6——阀体强度试验(见7.8);

a7——橡胶密封件试验(见7.7);

a8——刚性非金属零件热空气老化试验(见7.5);

a9——刚性非金属零件温水老化试验 (见7.6)。

注:试验序号用方框中的数字表示,试验所需的样品数用圆圈中的数字表示。

图A.1 消防闸阀试验程序

A.2 样品数量

样品数量为4套。

附录B(规范性附录)消防球阀试验程序及取样数量

B.1 试验程序

试验程序见图B.1。

说明:

b1——外观检查(见7.1);

b2——启闭力试验(见7.14);

b3——工作循环试验(见7.2);

b4——密封性能试验(见7.9);

b5——阀体强度试验(见 7.8);

b6——橡胶密封件试验(见7.7);

b7——刚性非金属零件热空气老化试验(见7.5);

b8——刚性非金属零件温水老化试验(见7.6)。

注:试验序号用方框中的数字表示,试验所需的样品数用圆圈中的数字表示。

图B.1 消防球阀试验程序

B.2 样品数量

样品数量为4套。

附录C(规范性附录)消防电磁阀试验程序及取样数量

C.1 试验程序

试验程序见图C.1。

说明:

c1——外观检查(见7.1);

c2——消防电磁阀功能试验 (见7.3);

c3——工作循环试验(见7.2);

c4——密封性能试验(见7.9);

c5——阀体强度试验(见 7.8);

c6——消防电磁阀工作电源试验(见7.20);

c7——绝缘电阻测试(见7.19);

c8——橡胶密封件试验(见7.7);

c9——刚性非金属零件热空气老化试验(见7.5);

c10——刚性非金属零件温水老化试验(见7.6)。

注:试验序号用方框中的数字表示,试验所需的样品数用圆圈中的数字表示。

图C.1 消防电磁阀试验程序

C.2 样品数量

样品数量为4套。

附录D(规范性附录)消防蝶阀试验程序及取样数量

D.1 试验程序

试验程序见图D.1。

说明:

d1——外观检查(见7.1);

d2——机械强度试验(见7.12);

d3——工作循环试验(见7.2);

d4——水力摩阻试验(见7.15);

d5——密封性能试验(见7.9);

d6——阀体强度试验(见7.8);

d7——橡胶密封件试验(见7.7);

d8——刚性非金属零件热空气老化试验(见7.5);

d9——刚性非金属零件温水老化试验(见7.6)。

注:试验序号用方框中的数字表示,试验所需的样品数用圆圈中的数字表示。

图D.1 消防蝶阀试验程序

D.2 样品数量

样品数量为4套。

附录E(规范性附录)消防截止阀试验程序及取样数量

E.1 试验程序

试验程序见图E.1。

说明:

e1——外观检查(见 7.1);

e2——水力摩阻试验(见 7.15);

e3——密封性能试验(见 7.9);

e4——阀体强度试验(见 7.8);

e5——橡胶密封件试验(见 7.7);

e6——刚性非金属零件热空气老化试验(见 7.5);

e7——刚性非金属零件温水老化试验(见 7.6)。

注:试验序号用方框中的数字表示,试验所需的样品数用圆圈中的数字表示。

图E.1 消防截止阀试验程序

E.2 样品数量

样品数量为4套。

《自动喷水灭火系统 第6部分:通用阀门》GB 5135.6-2018 附录F(规范性附录)消防单向阀试验程序及取样数量

F.1 试验程序

试验程序见图F.1。

说明:

f1——外观检查、间隙(见7.1);

f2——工作循环试验(见 7.2);

f3——水力摩阻试验(见 7.15);

f4——耐水冲击试验(见 7.16);

f5——密封性能试验(见 7.9);

f6——反向密封试验(见 7.11);

f7——阀体强度试验(见 7.8);

f8——橡胶密封件试验(见 7.7);

f9——刚性非金属零件热空气老化试验(见 7.5);

f10——刚性非金属零件温水老化试验(见 7.6)。

注:试验序号用方框中的数字表示,试验所需的样品数用圆圈中的数字表示。

图F.1 消防单向阀试验程序

F.2 样品数量

样品数量为4套。

附录G(规范性附录)消防地埋闸阀试验程序及取样数量

G.1 试验程序

试验程序见图G.1。

说明:

g1——外观检查(见7.1);

g2——工作循环试验(见7.2);

g3——密封性能试验(见7.9);

g4——阀体强度试验(见7.8);

g5——橡胶密封件试验(见7.7);

g6——刚性非金属零件热空气老化试验(见7.5);

g7——刚性非金属零件温水老化试验(见7.6);

g8——最大操作扭矩试验(见7.13)。

注:试验序号用方框中的数字表示,试验所需的样品数用圆圈中的数字表示。

图G.1 消防地埋闸阀试验程序

G.2 样品数量

样品数量为4套。

附录H(规范性附录)消防信号阀试验程序及取样数量

H.1 试验程序

试验程序见图H.1。

说明:

h1——外观检查(见7.1);h9——耐电压能力试验(见7.18);

h2——工作循环试验(见7.2);h10——绝缘电阻测试(见7.19);

h3——机械强度试验(见7.12);h11——密封性能试验(见7.9);

h4——最大操作扭矩试验(见7.13);h12——接触电阻试验(见7.21);

h5——启闭力试验(见7.14);h13——阀体强度试验(见7.8);

h6——水力摩阻试验(见7.15);h14——橡胶密封件试验(见7.7);

h7——信号变换功能试验(见7.10);h15——刚性非金属零件热空气老化试验(见7.5);

h8——过载能力试验(见7.17);h16——刚性非金属零件温水老化试验(见7.6)。

注1:试验序号用方框中的数字表示,试验所需的样品数用圆圈中的数字表示;

注2:h2适用于消防闸阀、消防球阀和消防蝶阀;

注3:h3适用于消防闸阀和消防蝶阀;

注4:h4适用于消防闸阀;

注5:h5适用于消防球阀;

注6:h6适用于消防蝶阀和消防截止阀。

图H.1 消防信号阀试验程序

H.2 样品数量

样品数量为4套。