前言

中华人民共和国国家标准

低压二氧化碳灭火系统及部件

Low pressure carbon dioxide extinguishing system and components

GB 19572-2013

2013-09-18 发布

2014-08-01 实施

本标准的第6章和第8章内容为强制性的,其余内容为推荐性的。

本标准按照GB/T 1.1—2009给出的规则起草。

本标准代替GB 19572—2004《低压二氧化碳灭火系统及部件》。

本标准与GB 19572—2004相比主要变化如下:

——增加了“规范性引用文件”的有关内容(见第2章);

——修改了“术语和定义”的有关内容(见第3章,2004版的第3章);

——增加了“分类”(见第4章);

——增加了“型号编制”(见第5章);

——修改了“系统”的有关内容(见6.1,2004版的4.12);

——修改了灭火剂贮存容器压力的有关内容(见6.2.2.2,2004版的4.1.1.2);

——修改了超压泄放装置的有关内容(见6.2.4,2004版的4.1.3);

——增加了“安全泄放膜片”(见6.2.4.3);

——修改了“压力传感器”的有关内容(见6.2.5.3,2004版的4.1.4.3);

——修改了“灭火剂量显示装置”的有关内容(见6.2.6,2004版的4.1.5);

——修改了“制冷系统”的有关内容(见6.2.7,2004版的4.1.6);

——增加了“驱动装置”(见6.3);

——修改了总控阀、选择阀“操作性能的有关内容(见6.4.11、6.5.11,2004版的4.3.10、4.4.10);

——修改了“单向阀”的有关内容(见6.6,2004版的4.5);

——修改了“喷嘴”的有关内容(见6.7,2004版的4.7);

——修改了“控制器”的有关内容(见6.9,2004版的4.10);

——删除了“驱动气体贮存容器”(见2004版的4.2);

——删除了“驱动器”(见2004版的4.6);

——删除了“管路超压泄放阀”(见2004版的4.8);

——增加了“超压泄放装置动作试验”试验方法(见7.5);

——增加了“喷嘴性能试验”试验方法(见7.14);

——修改了“保温绝热效果试验”的试验方法(见7.23,2004版的5.25);

——修改了“检验规则”(见第8章,2004版的第8章)。

本标准由中华人民共和国公安部提出。

本标准由全国消防标准化技术委员会固定灭火系统分技术委员会(SAC/TC 113/SC 2)归口。 本标准主要起草单位:公安部天津消防研究所。

本标准参加起草单位:西安核设备有限公司、四川威特龙消防设备有限公司。

本标准主要起草人:董海斌、刘连喜、杨震铭、高云升、盛彦锋、卢政强、马建琴、赵青松、党玲、徐洪勋。

本标准所代替标准的历次版本发布情况为:

——GB 19572—2004。

1范围

本标准规定了低压二氧化碳灭火系统及部件的术语和定义、分类、型号编制、要求、试验方法、检验规则、标志、标签及使用说明书等。

本标准适用于二氧化碳灭火剂以低压形式贮存的二氧化碳灭火系统。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 150 (所有部分)压力容器

GB 4396 二氧化碳灭火剂

GB/T 9969 工业产品使用说明书 总则

GB 16669—2010 二氧化碳灭火系统及部件通用技术条件

GB 25972—2010 气体灭火系统及部件

GA 61—2010 固定灭火系统驱动、控制装置通用技术条件

TSG R0004 固定式压力容器安全技术监察规程

3术语和定义

下列术语和定义适用于本文件。

3.1 低压二氧化碳灭火系统 low Pressure carbon dioxide extinguishing system

二氧化碳灭火剂在-20℃~-18℃条件下贮存的灭火系统。

3.2 灭火剂贮存装置 extinguishing agent storage device

由灭火剂贮存容器、检修阀、充装阀、平衡阀、超压泄放装置、压力控制显示装置、灭火剂量显示装置、制冷系统等组成的灭火剂的贮存装置。

3.3 总控阀 master control valve

灭火剂贮存容器上用于封存灭火剂,控制灭火剂释放,并可自动启闭的阀门。

3.4 充装阀 filling valve

与灭火剂贮存容器相连,用于充装二氧化碳灭火剂的阀门。

3.5 检修阀 maintenance valve

能截止被检修部件与灭火剂贮存容器相通的阀门。

3.6 平衡阀 balance valve

与灭火剂贮存容器相连,用于充装二氧化碳灭火剂时气、液相平衡的阀门。

3.7 超压泄放装置 over pressure relief device

安装在灭火剂贮存容器或封闭管路上,用于排除容器或管路中由于异常情况所造成的超压,确保其在允许压力下安全运行的装置,包括安全阀及安全泄放膜片等。

3.8 整定压力 set pressure

安全阀在运行条件下开始开启的预定压力,是在阀门进口处测量的表压力。在该压力下,在规定的运行条件下由介质压力产生的使阀门开启的力同使阀瓣保持在阀座上的力相互平衡。

3.9 回座压力 re-seating pressure

安全阀排放后阀瓣重新与阀座接触,即开启高度变为零时的阀进口静压力。

3.10 CS开关 CS pressure switch

用于控制制冷机组自动启动和停止的压力开关。

3.11 AS开关 AS pressure switch

用于灭火剂贮存容器内高压和低压报警的压力开关。

3.12 CPG压力表 CPG pressure gauge

用于控制制冷机组自动启动和停止的压力表。

3.13 APG 压力表 APG pressure gauge

用于灭火剂贮存容器内高压和低压报警的压力表。

3.14 DPG压力表 DPG pressure gauge

用于显示灭火剂贮存容器内压力的压力表。

3.15 工作压力 operating pressure

在正常工作情况下,容器内顶部可能达到的最高压力。

3.16 设计压力 design pressure

设定的容器内顶部的最高压力,与相应的设计温度一起作为设计载荷条件,其值不低于工作压力。

3.17 装量系数 loading factor

灭火剂贮存容器中液态二氧化碳的体积与该容器容积之比。

4分类

4.1 按灭火剂贮存容器的结构型式可分为:

a) 立式(以代号L表示);

b) 卧式(以代号W表示)。

4.2 按灭火剂贮存容器的保温绝热措施可分为:

a) 真空绝热型(以代号K表示);

b) 填充发泡物绝热型(以代号P表示);

c) 其他绝热型(以代号Q表示)。

5型号编制

![型号编制]()

示例1:QMED 3.2-W/K表示灭火剂贮存容器容积3.2m³、真空绝热型、贮存容器为卧式结构的低压二氧化碳灭火系统。

示例2:QMED 5.4-L/P表示灭火剂贮存容器容积5.4m³、聚氨酯发泡塑料绝热型、贮存容器为立式结构的低压二氧化碳灭火系统。

《低压二氧化碳灭火系统及部件》GB 19572-20136要求

6.1 系统

6.1.1 系统构成

系统应至少由贮存装置、总控阀、驱动装置、喷嘴、超压泄放装置、信号反馈装置、控制器等部件构成。

6.1.2 工作温度范围

系统应能在–23℃〜50℃的温度范围内正常工作。

6.1.3 外观

6.1.3.1 系统中的部件应进行防腐处理,防腐涂层应均匀、美观、完整,不应有气孔、灰渣、疤痕、碰伤等缺陷。

6.1.3.2 应在系统明显部位设置铭牌,铭牌标志的内容应符合9.1.1的要求。

6.1.3.3 灭火剂贮存容器的外表面明显处应标有灭火剂名称,字迹应明显、清晰可见。

6.1.3.4 每个选择阀上应有永久的标志,标志内容符合9.1.2的要求。

6.1.3.5 部件的安装布置应合理,不应影响维修、检查和使用操作。

6.1.4 密封性能

系统所有部件安装完毕后,应按7.3.4规定的方法对其进行气密性试验,在2.2MPa压力下,应无泄漏,静置24h,应无压降。

6.1.5 灭火剂贮存容器容积要求

二氧化碳灭火剂贮存容器容积不应大于20m3。

6.1.6 灭火剂要求

二氧化碳灭火剂应符合GB 4396的要求。

6.1.7 灭火剂装量系数要求

贮存容器二氧化碳灭火剂的装量系数不应大于0.95。

6.1.8 泄漏报警要求

系统应具有灭火剂泄漏检测功能,当灭火剂贮存容器中充装的二氧化碳损失量达到其初始充装量的10%时,应能发出声光报警信号。

6.1.9 压力显示要求

系统上应设有能够显示灭火剂贮存装置内部压力的压力表。

6.1.10 超压泄放要求

6.1.10.1 贮存装置应至少装设两个安全阀,安全阀的选用和设置应符合GB 150的要求。

6.1.10.2 安全阀应垂直安装,且与贮存装置内的气相空间相通。

6.1.10.3 贮存装置与安全阀之间的连接管和管件的通孔,其截面积不应小于安全阀的进口截面积。

6.1.10.4 系统中的封闭管段之间应设置超压泄放装置。

6.1.11 运行动作要求

6.1.11.1 系统应具有自动启动、手动启动和机械应急启动功能。机械应急启动应有防止误动作的有效措施,并用文字及图形符号标明操作的方法和步骤。

6.1.11.2 系统应具有延时启动功能,延时时间可在0s〜30s范围内可调。

6.1.11.3 系统启动时,选择阀应在总控阀动作之前或同时打开。

6.1.11.4 系统在自动启动、手动启动和机械应急启动三种形式下进行联动释放试验,各部件及系统的运行应正常,启动动作应准确、可靠,无任何故障,各部件不应出现松动、变形、破裂和损坏。

6.2 贮存装置

6.2.1 工作温度范围

贮存装置上连接总控阀的检修阀应能在-56.6℃〜50℃范围内正常工作。

贮存装置上的其他部件应能在-23℃〜50℃范围内正常工作。

6.2.2 灭火剂贮存容器

6.2.2.1 基本要求

灭火剂贮存容器的设计、制造和验收应符合GB 150和TSG R0004的规定。

6.2.2.2 设计压力

灭火剂贮存容器设计压力不应小于2.5MPa。

6.2.2.3 标志

灭火剂贮存容器的标志应符合9.1.1的规定。

6.2.3 充装阀、平衡阀、检修阀

充装阀、平衡阀、检修阀的性能按照总控阀的相关要求执行,且应符合6.4.3〜6.4.6、6.4.10、 6.4.11.2和9.1.2的规定。检修阀局部阻力损失应符合6.4.9的要求,且应具有开启状态的指示标志和锁住机构。

6.2.4 超压泄放装置

6.2.4.1 —般要求

灭火剂贮存容器上应采用安全阀作为超压泄放装置。

6.2.4.2 安全阀

6.2.4.2.1 公称工作压力

安全阀的公称工作压力不应小于2.5MPa。

6.2.4.2.2 整定压力

按7.5.1规定的方法进行试验,安全阀的整定压力为2.38MPa,偏差为±0.12MPa。

6.2.4.2.3 回座压力

按7.5.1规定的方法进行试验,安全阀的回座压力不应小于2.15MPa。

6.2.4.2.4 强度要求

按7.2规定的方法进行试验,试验压力为1.5倍公称工作压力,保压5min,阀体不应有变形和渗漏现象。

6.2.4.2.5 密封要求

按7.3.2规定的方法进行试验,试验压力为0.9倍整定压力,保压5min,阀门出口处应无气泡 泄漏。

6.2.4.2.6 工作可靠性要求

安全阀在20℃±5℃温度下进行100次动作试验,试验压力为安全阀的开启压力,试验时阀门动作应灵活、准确、可靠,不应出现任何故障和结构损坏,试验结束后,再进行气密性试验和整定压力试验,结果应符合6.2.4.2.5和6.2.4.2.2的要求。

6.2.4.2.7 耐盐雾腐蚀性能

按7.7规定的方法进行试验,安全阀各部位不应有明显的腐蚀损坏。试验结束后,再进行气密性试验和整定压力试验,结果应符合6.2.4.2.5和6.2.4.2.2的要求。

6.2.4.2.8 标志

安全阀的标志应符合9.1.2的要求。

6.2.4.3 安全泄放膜片

6.2.4.3.1 泄放动作压力

安全泄放膜片泄放动作压力设定值应由设计确定,泄放动作压力范围为设定值X(1±5%)。

6.2.4.3.2 耐盐雾腐蚀性能

按7.7规定的方法进行试验,试验结束后进行泄放动作压力试验,结果应符合6.2.4.3.1的要求。

6.2.5 压力控制显示装置

6.2.5.1 压力开关

6.2.5.1.1 公称工作压力

压力开关的公称工作压力不应小于2.5MPa。

6.2.5.1.2 动作压力要求

CS开关的动作压力应分别为2.10MPa±0.05MPa和1.95MPa±0.05MPa。

AS开关的动作压力应分别为2.20MPa±0.05MPa和1.80MPa±0.05MPa。

6.2.5.1.3 强度要求

按7.2规定的方法进行液压强度试验,试验压力为1.5倍公称工作压力,保压5min,压力开关不应有渗漏、变形及破裂等损坏。

6.2.5.1.4 密封要求

按7.3.3规定的方法进行气密性试验,试验压力为1.1倍公称工作压力,保压5min,其连接密封部位不应有气泡泄漏。

6.2.5.1.5 工作可靠性要求

在20℃±5℃温度下,CS开关应进行5000次动作试验,AS开关应进行100次动作试验,试验压力为压力开关的动作压力,试验期间压力开关常开(常闭)触点应能可靠的闭合(断开),且不应出现任何故障和结构损坏。试验结束后,再进行气密性试验和动作压力试验,结果应符合6.2.5.1.4和6.2.5.1.5的要求。

6.2.5.1.6 极限温度下动作可靠性

压力开关在-23℃和50℃温度下各进行10次动作试验,试验压力为压力开关的动作压力,试验期间压力开关常开(常闭)触点应能可靠的闭合(断开),压力开关不应出现任何故障和结构损坏,压力开关动作压力应符合6.2.5.1.2要求。

6.2.5.1.7 耐盐雾腐蚀性能

按7.7规定的方法进行盐雾腐蚀试验,压力开关各部位不应有明显的腐蚀损坏。试验结束后,再进行气密性试验和常温下的可靠性试验,结果应符合6.2.5.1.4和6.2.5.1.5 要求。

6.2.5.1.8 耐电压性能

正常大气条件下,压力开关的所有触点(接地点除外)和外壳间应能耐受历时60s、频率为50Hz的交流电压试验,试验过程中,不应出现表面飞弧、扫掠放电、电晕或击穿现象。试验电压按表1规定进行。

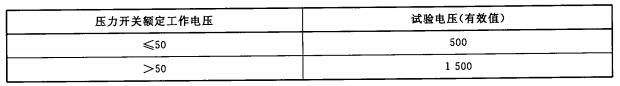

表1 耐电压性能试验电压 单位为伏特

6.2.5.1.9 绝缘电阻

正常大气条件下,压力开关的所有触点(接地点除外)和外壳间的绝缘电阻及每对常开触点间绝缘电阻不应小于20MΩ。

6.2.5.1.10 触点接触电阻

正常大气条件下,压力开关触点的接触电阻不应大于0.1Ω。

6.2.5.1.11 标志

压力开关的标志应符合9.1.2的要求。

6.2.5.2 压力表

6.2.5.2.1 量程和精度

压力表的测量范围上限应为上限报警压力的1.5〜2.0倍,精度不应低于1.6级,表盘直径不应小于100mm。

6.2.5.2.2 耐高低温要求

在上限报警压力的负荷下,压力表应能承受最高和最低工作温度循环的变化而不产生泄漏。

6.2.5.2.3 耐盐雾腐蚀性能

按7.7规定的方法进行盐雾腐蚀试验,压力表表面不应产生影响性能的损坏,压力表内不应有湿气。

6.2.5.2.4 CPG、APG压力表的动作要求、工作可靠性要求和电气性能要求

CPG、APG压力表的动作要求、工作可靠性要求和电气性能按照压力开关相关要求执行,并应符合 6.2.5.1.2、6.2.5.1.5、6.2.5.1.8〜6.2.5.1.10的规定。

6.2.5.2.5 DPG压力表指针偏转平稳性

按7.19规定的方法进行试验,测量过程中,压力表指针不应有跳动和停滞现象。

6.2.5.2.6 DPG压力表超负荷要求

按7.20规定的方法进行试验,压力表承受1.1倍上限报警值的负荷,保持3h,灭火剂贮存压力,制冷机启动、停止压力,高、低压报警压力与相应设定值的示值误差不应超过±1.6%。

6.2.5.2.7 标志

压力表的标志应符合9.1.2的要求。

6.2.5.3 压力传感器

6.2.5.3.1 外观

压力传感器外观应无明显的瑕疵,划痕,接头螺纹应无毛刺、锈蚀和损伤,焊接处应牢固,接插件应接触可靠。

6.2.5.3.2 标志

压力传感器的标志应清晰,内容应符合9.1.2的要求。在压力传感器相应位置还应标出:

a) 电源输入线、输出线及极性的标志;

b) 差压传感器的高压端和低压端接嘴标志。

6.2.5.3.3 量程和精度

压力传感器的测量上限应为被测压力上限的1.5〜2.0倍,精度不应低于1.0%。

6.2.6 灭火剂量显示装置

6.2.6.1 液位计

6.2.6.1.1 公称工作压力

液位计的公称工作压力不应小于2.5MPa。

6.2.6.1.2 精度

液位计应能直接或间接的显示容器内的实际液位,液位计精度不应低于1.0%。

6.2.6.1.3 标志

液位计的标志应符合9.1.2的要求。

6.2.6.2 称重装置

6.2.6.2.1 精度

称重装置应能直接显示容器内的灭火剂实际质量,其称重精度不应大于1.5‰。

6.2.6.2.2 标志

称重装置的标志应符合9.1.2的要求。

6.2.7 制冷系统

6.2.7.1 一般要求

灭火剂贮存容器容积大于5.0m3的灭火系统应设有备用制冷机组,主备机组应能自动交替工作。 制冷机所使用的制冷剂应为国家允许使用的产品。

6.2.7.2 电源适应能力

按7.21.1的方法进行试验,当电源电压为额定值的90%和110%时,制冷机组应能启动和正常工作。

6.2.7.3 绝缘电阻

制冷机组带电部位和可能接地的非带电部位之间的绝缘电阻不应小于1MΩ。

6.2.7.4 耐电压要求

制冷系统的电源端子及其他有绝缘要求的带电端子与机壳之间,应承受1500V交流电压历时1min的耐电压试验,试验期间不应出现击穿、表面飞弧、扫掠放电及电晕现象。

6.2.7.5 接地电阻

按7.21.2的方法进行试验,接地电阻不应大于0.1Ω。

6.2.7.6 高温运行和制冷能力要求

按7.22的方法进行试验,制冷系统在通电状态下,置于50℃温度下48h,试验期间应能保证容器内的压力不大于2.15MPa,制冷系统应无运行故障。

6.2.7.7 标志

制冷系统的标志应符合9.1.2的要求。

6.2.8 贮存装置保温要求

6.2.8.1 绝热层外层保护

灭火剂贮存容器外应加绝热层,绝热层的材料应采用国家允许使用的材料制作。绝热层外应由具有一定强度和耐腐蚀性的材料保护。

6.2.8.2 保温绝热效果

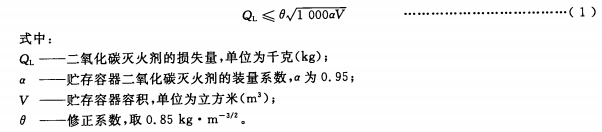

保温绝热层应保证制冷机停机后,按7.25规定的方法进行试验,在50℃温度下,保持24h,其二氧化碳的损失量应符合公式(1)要求且贮存容器内压力不应高于安全阀的整定压力上限:

6.2.9 报警装置的设置

6.2.9.1 高、低压力报警装置

贮存装置上应设高、低压力声光报替装置,高压报警压力为2.2MPa±0.05MPa,低压报警压力为1.8MPa土0.05MPa。

光报警信号应为红色,在一般环境光线下,距3m处应清晰可见。

声报警信号在额定工作电压下,距离1m远处的声压级不应低于65dB(A)。

6.2.9.2 高、低液位报警装置

贮存装置上应设高、低液位声光报警装置。

光报警信号应为红色,在一般环境光线下,距3m处应清晰可见。

声报警信号在额定工作电压下,距离1m远处的声压级不应低于65dB(A)。

6.3 驱动装置

驱动装置应符合GA 61的要求。

6.4 总控阀

6.4.1 工作温度范围

总控阀应能在-56.6℃〜50℃范围内正常工作。

6.4.2 材料

总控阀阀体及其内部机械零件应采用耐受6.4.1规定温度的金属材料制造。

弹性密封垫、密封剂及相关部件应采用长期与灭火剂接触而不损坏或影响密封性能的材料制造。

6.4.3 公称工作压力

总控阀的公称工作压力不应小于2.5MPa。

6.4.4 强度要求

按7.2规定的方法进行液压强度试验,试验压力为1.5倍公称工作压力,保压5min,阀体及其附件 应无变形和渗漏现象。

6.4.5 密封要求

按7.3.1规定的方法进行气密性试验,试验压力为1.1倍公称工作压力,当总控阀处于关闭状态时,保压5min,应无气泡泄漏;当总控阀处于开启状态时,保压5min,应无气泡泄漏。

6.4.6 超压要求

按7.4规定的方法进行超压试验,试验压力为3倍公称工作压力,总控阀及其附件应无破裂。

6.4.7 工作可靠性要求

总控阀在-18℃±2℃温度下进行100次动作试验,试验压力为2.07MPa,试验时总控阀动作应 灵活、准确、可靠,不应出现任何故障和结构损坏,试验结束后,再进行气密性试验,结果应符合6.4.5的要求。

6.4.8 极限温度下动作可靠性

总控阀在-56.6℃和50℃温度下各进行10次动作试验,试验压力为2.07MPa,试验时总控阀动 作应灵活、准确、可靠,不应出现任何故障和结构损坏,试验结束后,再进行气密性试验,结果应符合6.4.5的要求。

6.4.9 总控阀局部阻力损失—等效长度表示法

介质流经总控阀及其连接管接头时产生的局部阻力损失由设计上与其相连接的管道的等效长度表示。

按7.10规定的方法测得的总控阀等效长度值与生产单位公布值相比,其差值不应大于公布值的±10%。

6.4.10 耐盐雾腐蚀性能

按7.7规定的方法进行盐雾腐蚀试验,总控阀各部位不应有明显的腐蚀损坏。试验结束后,再进行气密性试验和一次工作可靠性试验,结果应符合6.4.5和6.4.7的要求。

6.4.11 操作性能

6.4.11.1 总控阀应能自动开启和关闭。其开启和关闭时间均不应大于5s。

6.4.11.2 总控阀应能手动开启和关闭,其手动操作力不应大于150N;旋转方向启闭的阀门,手动旋转机构转动角度不应大于5040°;直线方向启闭的阀门其手动操作位移不应超过300 mm。

6.4.12 阀位指示和开关方向

球阀或蝶阀结构的总控阀应有阀位指示标志,指示标志应清晰、易见。利用手轮开启的阀门,在手轮上应标有开关方向。

6.4.13 标志

总控阀的标志应符合9.1.2的要求。

6.5 选择阀

6.5.1 工作温度范围

选择阀应能在-56.6℃〜50℃范围内正常工作。

6.5.2 材料

选择阀阀体及其内部机械零件应采用耐受6.5.1规定温度的金属材料制造。

弹性密封垫、密封剂及相关部件应采用长期与灭火剂接触而不损坏或影响密封性能的材料制造。

6.5.3 公称工作压力

选择阀的公称工作压力不应小于2.5MPa。

6.5.4 强度要求

按7.2规定的方法进行液压强度试验,试验压力为1.5倍公称工作压力,保压5min,阀体应无变形和渗漏现象。

6.5.5 密封要求

按7.3.1规定的方法进行气密性试验,试验压力为1.1倍公称工作压力,保压5min,当选择阀处于关闭状态时,应无气泡泄漏;当选择阀处于开启状态时,各连接密封部位的泄漏气泡数不应超过(0.6×公称通径)个/min。

6.5.6 工作可靠性要求

选择阀在20℃±5℃温度下进行100次动作试验,试验压力为2.07MPa,试验时选择阀动作应灵活、准确、可靠,不应有任何故障和结构损坏,试验结束后,再进行气密性试验,结果应符合6.5.5要求。

6.5.7 极限温度下动作可靠性

选择阀在-56.6℃和50℃温度下各进行10次动作试验,试验压力为2.07MPa,试验时选择阀动作应灵活、准确、可靠,不应出现任何故障和结构损坏,试验结束后,再进行气密性试验,结果应符合6.5.5要求。

6.5.8 选择阀局部阻力损失——等效长度表示法

介质流经选择阀及其连接管接头时,产生的局部阻力损失由设计上与其相连接的管道的等效长度表示。

按7.10规定的方法测得的选择阀等效长度值与生产单位给公布值相比,其差值不应超过公布值的±10%。

6.5.9 耐盐雾腐蚀性能

按7.7规定的方法进行盐雾腐蚀试验,选择阀各部位不应有明显的腐蚀损坏。该试验结束后,再进行气密性试验和一次工作可靠性试验,结果应符合6.5.5和6.5.6要求。

6.5.10 操作性能

6.5.10.1 选择阀应能自动开启和关闭。其开启和关闭时间均不应大于5s。

6.5.10.2 选择阀应能手动开启和关闭,其手动操作力不应大于150N;旋转方向启闭的阀门,手动旋转机构转动角度不应大于5040°;直线方向启闭的阀门其手动操作位移不应超过300mm。

6.5.11 阀位指示

球阀或蝶阀结构的选择阀应有阀位指示标志,指示标志应清晰、易见。

6.5.12 标志

选择阀的标志应符合9.1.2的要求。

《低压二氧化碳灭火系统及部件》GB 19572-20136.6 单向阀

6.6.1 工作温度范围

单向阀应能在-23℃〜50℃范围内正常工作。

6.6.2 公称工作压力

单向阀公称工作压力由设计确定。

6.6.3 其他要求

单向阀的性能要求应符合GB 25972–2010中5.8.1、5.8.4〜5.8.8和5.8.10.1的要求。

6.7 喷嘴

6.7.1 全淹没喷嘴的喷射特性

全淹没喷嘴喷射特性应符合GB 16669—2010中5.6.9的要求。

6.7.2 局部应用喷嘴的喷射特性

局部应用喷嘴喷射特性应符合GB 16669—2010中5.6.10的要求。

6.7.3 其他性能

喷嘴其他性能应符合GB 16669—2010中5.6.1〜5.6.7和5.6.8.1的要求。

6.8 信号反馈装置

6.8.1 工作温度范围

信号反馈装置应能在-23℃〜50℃范围内正常工作。

6.8.2 公称工作压力

信号反馈装置的公称工作压力不应小于2.5MPa。

6.8.3 动作压力

信号反馈装置的动作压力设定值不应大于1.0MPa。信号反馈装置的动作压力偏差不应大于设定值的10%。

信号反馈装置应具有自锁功能,动作后只能人工进行复位。

6.8.4 其他性能

信号反馈装置的其他性能按照AS开关相关要求执行,并应符合6.2.5.1.3〜6.2.5.1.10的规定。

6.8.5标志

信号反馈装置的标志应符合9.1.2的要求。

6.9 控制器

6.9.1 工作温度范围

安装于贮存装置上的控制器应能在-23℃〜50℃范围内正常工作。

安装于室内的控制器应能在0℃〜50℃范围内正常工作。

6.9.2 基本功能

控制器至少应具有以下功能:

a) 控制功能:

控制器应有自动、手动控制系统释放功能,自动/手动转换功能,紧急停止释放功能,手动优先功能,延时释放功能,释放时间控制功能,主/备电自动切换功能,制冷机手动强制启动功能以 及本机自检功能等。

b) 显示功能:

控制器应有自动、手动状态,紧急停止状态,灭火剂释放,释放延时,主、备电工作状态,制冷机启停,高、低压力报警,高、低液位报警,故障报警,总控阀开启、关闭状态和自检等显示功能。

c) 声报警功能:

控制器应有火灾报警,火灾预报警,故障报警,高、低压力报警,高、低液位报警,灭火剂释放报警等声信号报警功能。

6.9.3 其他性能

控制器的电源、耐气候环境要求、耐机械环境要求、抗电干扰要求、耐电压要求、绝缘电阻的性能应符合GA 61—2010中6.2〜6.7的要求。

6.9.4 标志

控制器的标志应符合9.1.2的要求。

6.10 分流管

6.10.1 工作温度范围

分流管应能在-56.6℃〜50℃范围内正常工作。

6.10.2 公称工作压力

分流管公称工作压力不应小于2.5MPa。

6.10.3 强度要求

按7.2规定的方法进行液压强度试验,试验压力为1.5倍公称工作压力,保压5min,分流管不应有渗漏、变形、破裂等损坏。

6.10.4 密封要求

按7.3.3规定的方法进行气密性试验,试验压力为1.1倍公称工作压力,保压5min,分流管不应有气泡泄漏。

《低压二氧化碳灭火系统及部件》GB 19572-20137试验方法

7.1 系统检查

7.1.1 系统构成检查

目测检查系统构成部件。

7.1.2 工作温度范围

检查系统铭牌和产品使用说明书给出的系统及各部件的工作温度范围。

7.1.3 外观标志

目测检查系统外观及标志。

7.1.4 灭火剂贮存容器容积

检查灭火剂贮存容器监检证书和铭牌上标出的容积,或用注水法测出实际容积。

7.1.5 灭火剂检查

生产厂灌装前应查验预灌装灭火剂的批次出厂检验报告。

型式检验时应从容器内抽取规定数量的二氧化碳灭火剂按照GB 4396规定进行检验。

7.1.6 灭火剂装量系数测量

通过适当的方法测量实际灌装二氧化碳灭火剂的质量,计算液态二氧化碳灭火剂的体积和装量系数。

7.1.7 泄漏报警功能

模拟系统灭火剂泄漏,当灭火剂贮存容器中充装的二氧化碳损失量达到其初始充装量的10%时,观察能否发出声光报警信号。

7.1.8 压力显示检查

目测系统是否设有能够显示灭火剂贮存装置内部压力的压力表,示值精度是否满足要求。

7.1.9 超压泄放检查

目测检查系统安全阀的设置位置、数量,并检查贮存装置与安全阀间连接管和管件的通孔与安全阀进口面积是否满足要求。

7.1.10 系统运行动作试验

将各部件按系统连接图的要求组装成一功能试验系统。检查机械应急启动是否有防止误动作的措施,是否用文字及图形符号标明操作的方法和步骤。

在自动、手动和机械应急三种启动方式下,分别进行运行动作试验,每次试验系统的喷射时间不小于20s,试验期间观察系统的延时启动时间、动作程序、部件的动作情况、连接部位泄漏情况等。

7.2 液压强度试验

液压强度试验装置用液压源应具备稳压功能,升压速率应不大于0.5MPa/s。

将被检样品进口与液压供给系统相联(阀门应处于开启状态),排除样品腔内空气后,封闭所有出口,升压至试验压力,在规定的保压时间内检查样品。

7.3 气密性试验

7.3.1 总控阀、选择阀、充装阀、平衡阀、检修阀气密性试验

检查各部件的公称工作压力、材料是否与图纸标示的一致。阀门处于关闭状态时入口与压缩空气或氮气气源相连接,并浸入水中(放置在水中的深度不小于0.3m),逐渐充压至规定的试验压力,保压期间检查阀门有无气泡泄漏。

阀门处于开启状态时,入口与压缩空气或氮气气源相连接,封闭阀的所有出口,逐渐充压至试验压力,达到试验压力后检查阀门有无气泡泄漏。

7.3.2 安全阀密封性试验

在进行密封试验前应先证实整定压力。在降低进口压力后装上出口盲板。

按图1所示,除漏气引出管外,安全阀的其他部分应同外界处于完全封闭状态。漏气引出管的内径为6mm,出口端应平行于水面并低于水面13mm。应采取适当的措施以便当发生阀门意外开启时释放阀体中的压力。

将进口压力升高到密封试验压力,保压时间5min,观察阀门出口有无气泡泄漏。

7.3.3 压力开关、信号反馈装置、分流管密封性试验

将试件的入口与压缩空气或氮气气源相连接,封闭部件出口并浸入水中(放置在水中的深度不小于0.3m),加压至试验压力,保压期间检查有无气泡泄漏。

7.3.4 系统气密性试验

系统上的所有部件安装完毕后与气压供给系统相联,封闭所有出口,向容器内充入压缩空气或氮气至试验压力值,达到试验压力后关闭气源,静置24h后检查系统的压降。

7.4 总控阀、充装阀、平衡阀、检修阀超压试验

试验装置与7.2相同。将阀门入口与液压供给系统相连接,充压排净阀体内空气后,封闭所有出口,继续缓慢升压至试验压力,保压5min后泄压,检查阀门阀体有无破裂。

7.5 动作压力试验

7.5.1 安全阀整定压力和回座压力测定

按图1所示,将被试阀门直接或通过适当的连接附件与贮存装置的气相口连接,贮存装置内径应至少为被试部件进口口径的10倍。升高阀进口压力,当压力达到预期整定压力的90%以后,升压速率应不超过0.01MPa/s,或为任何一个对精确读取压力所必要的更低速率。观察并记录安全阀的整定压力。

继续升高装置进口压力直到安全阀达到并保持在排放状态,然后逐步降低进口压力直到阀门关闭。 记录安全阀的回座压力,重复上述试验三次,记录测量值。

图1 安全阀整定压力回座压力测试装置

7.5.2 安全膜片动作压力测试

安全膜片装置动作试验用设备与7.2液压强度试验设备相同,其中压力测量仪表应有瞬时记录功能,如选用压力表应带有停针机构。将被检样品进口与试验装置相联,排除连接管路和样品内腔的空气后,封闭样品的所有出口。以不大于0.5MPa/s的速率缓慢升压至安全泄压装置动作。记录此时压力,重复上述试验三次,记录测量值。

7.5.3 压力开关、信号反馈装置动作压力测定

将压力开关、信号反馈装置按其正常工作位置安装在试验设备上,压力开关、信号反馈装置的进口与气压供给系统相连,缓慢加压,直至压力开关、信号反馈装置动作,记录下此刻精密压力表的读数,连续反复五次,其平均值即为动作压力。

压力开关、信号反馈装置的动作,触点的闭合可用欧姆表或触点外接声光显示来观察。

《低压二氧化碳灭火系统及部件》GB 19572-20137.6 单向阀性能试验

单向阀性能试验应按GB 25972—2010中相关条款进行。

7.7 盐雾腐蚀试验

试验在喷雾式盐雾腐蚀箱中进行。试验用盐水溶液质量浓度20%,密度1.126g/cm3〜1.157 g/cm3 。

将样品清除油渍,封堵阀类部件的进出口,以防止试验盐雾进入内腔。按正常使用位置悬挂在试验箱工作室中间部位。工作室温度控制在35℃±2℃。从被测样品上滴下的溶液不能循环使用。在工作室内至少应从两处收集盐雾,以调节试验过程中的喷雾速率和试验用盐水溶液的浓度,每80cm2的收集面积,连续收集16h,每小时应收集1.0mL〜2.0mL盐溶液,其质量浓度应为19%〜21%。

试验周期10d,连续喷雾。试验结束后,将样品用清水清洗并置于温度20℃±5℃、相对湿度不超过70%的环境中自然干燥7d,检查样品的腐蚀情况并记录。

7.8 工作可靠性试验

7.8.1 总控阀、选择阀工作可靠性试验

将阀门的入口与供气系统相连,阀出口连接一长0.5m±0.1m,直径与阀公称直径相同的管道以及一个等效孔径不小于3mm的喷嘴。

在-18℃±2℃(总控阀)或20℃±5℃(选择阀)温度下,按下列顺序进行100次循环动作试验:

a) 阀门入口充压至2.07MPa,保压时间不小于5s;

b) 用阀驱动器打开阀门;

c) 压力下降至0.5MPa以下;

d) 关闭阀门,再次充压。

7.8.2 压力开关、信号反馈装置、安全阀工作可靠性试验

将被试样品与试验装置连接,通过试验装置向被试样品充压至其动作,然后泄压至样品复位,在20℃±5℃温度下,进行6.2.5.1.5或6.2.4.2.6所规定次数的循环动作试验,检查并记录试验结果。

7.8.3 CPG压力表工作可靠性试验

将CPG压力表与试验装置连接,通过试验装置向压力表充压至其控制输出的触点闭合,然后泄压至触点断开,在20℃±5℃温度下,进行5000次循环动作试验,检查并记录试验结果。

7.9 极限温度下动作可靠性试验

7.9.1 总控阀、选择阀极限温度下动作可靠性试验

将阀门的入口与供气系统相连,阀出口连接一长0.5m±0.1m、直径与阀公称直径相同的管道以及一个等效孔径为3mm的喷嘴。

在-56. 6℃±2℃和50℃±2℃温度下,按下列顺序各进行10次循环动作试验:

a) 阀门入口充压至2.07MPa,保压时间不小于5s;

b) 用阀驱动器打开阀门;

c) 压力下降至0.5MPa以下;

d) 关闭阀门,再次充压。

7.9.2 压力开关、信号反馈装置极限温度下动作可靠性试验

压力开关与试验装置连接,通过试验装置向压力开关充压至其动作,然后泄压至压力开关复位,在–23℃和50℃温度下,分别进行10次循环动作试验,检查并记录试验结果。

7.10 阀门等效长度测定

等效长度试验装置在图2试验装置上进行,压差测量采用压差计或压力传感器,试验介质为清水,水温应不小于5℃。

试验管路中应建立雷诺数至少1X10

5的流态,可通过调整水流速实现。

雷诺数Re由公式(2)计算得出:

调节进水口压力使流速满足雷诺数Re要求,开启排气阀排除容器腔内空气,流速稳定后,测取水流量Q、压差p、管道内径d等参数,按公式(3)和公式(4)计算等效长度L。

《低压二氧化碳灭火系统及部件》GB 19572-20137.11 总控阀、选择阀操作性能试验

将被测阀门进口用氮气或压缩空气充至2.5MPa,并将手动操作机构与适当的测力装置连接,操作被测阀门使其打开并记录观察到的最大力,观察并记录最大操作位移。记录阀位指示和开关方向。

7.12 总控阀启闭时间、阀位指示与开关方向检查

将总控阀进口与供气系统相连,将驱动装置安装到总控阀上,阀门进口加压至2.07MPa,用所具有的驱动方式打开总控阀,用秒表计时,测量从启动驱动装置至总控阀完全打开的时间,然后用所具有的驱动方式关闭总控阀,用秒表计时,测量从启动驱动装置至总控阀完全关闭的时间。

7.13 单向阀性能试验

单向阀性能试验按GB 25972—2010中的相关条款进行试验。

7.14 喷嘴性能试验

7.14.1 全淹没喷嘴喷射特性

按GB16669—2010中6.20.2〜6.20.4规定的方法进行试验。灭火系统参数设置如下:

a) 管路布置应保证喷嘴处压力为1.0MPa±0.1MPa;

b) 灭火剂喷放量根据实际试验空间以35%的浓度计算,当试验空间有泄漏,灭火剂量应做适当修正;

c) 灭火剂喷放时间:50s〜60s。

7.14.2 局部应用型喷嘴的喷射特性

按GB 16669—2010中6.21和6.22规定的方法进行试验。

7.14.3 其他性能试验

喷嘴其他性能试验按GB 16669—2010规定的相关条款进行试验。

7.15 耐电压试验

试验设备应满足下列要求:

a) 试验电源:电压0V〜1500V(有效值)连续可调,频率50Hz;

b) 升(降)压速率:100V/s〜500V/s;

c) 计时:60s±5s。

试验时,通过耐压试验装置,以100V/s〜500 V/s的升压速率,分别对规定的部位施加50Hz、1500V(额定电压大于50V时),或50Hz、500V(额定电压小于等于50V时)的试验电压,持续时间 60s±5s,观察并记录试验中所发生的现象。

《低压二氧化碳灭火系统及部件》GB 19572-20137.16 绝缘电阻测定

试验设备应满足下列要求:

a)试验电压:500Vd.c.±50Vd.c.;

b)测量范围:0MΩ〜500MΩ;

c)最小分度:0.1MΩ;

d)记时:60s±5s。

试验时,通过绝缘电阻试验装置,分别对试样的部位施加500V±50V直流电压,持续60s±5s后,测量其绝缘电阻值。试验时,应保证接触点有可靠的接触,引线间的绝缘电阻应足够大,以保证读数正确。

7.17 触点接触电阻测定

可用数字毫欧表,直接测量压力开关的接触电阻,也可用测压力开关触点间电压降的方法,换算出触点的接触电阻,同时用两种方法测量时,则选取数值较大者做为测试结果,测试结果取连续测量五次的平均值。

7.18 压力表高低温试验

压力表与气压供给系统连接,使压力表承受上限报替压力的气压,在-23℃和50℃的环境温度下,各放置24h,检查并记录试验结果。

7.19 DPG压力表指针偏转平稳性检验

向压力表加压至测量上限,在整个加压过程中观察压力表指针偏转的平稳性。

7.20 DPG压力表超负荷试验

7.21 制冷系统性能试验

7.21.1 电源适应能力试验

将制冷系统的电源与调压器相接,通过调压器向制冷系统提供额定工作电压的90%和110%, 50Hz的试验电压,使制冷系统在这两种情况下各运行1h,然后再分别做三次启动试验,每次时间间隔为2min,观察制冷系统的启动和运行状况。

7.21.2 接地电阻

可用接地电阻测试仪,直接测量接地电阻,也可用测电压降的方法,换算出接地电阻,同时用两种方法测量时,则选取数值较大者做为测试结果。测试结果取连续测量五次的平均值。

7.22 高温运行和制冷能力试验

将制冷系统连同贮存装置放置在50℃±2℃环境温度下,通以额定工作电压,以制冷机第一次启动时开始计时,在此温度下保持48h,检查并记录试验结果。

7.23 绝热层外层保护检查

检查灭火剂贮存容器外绝热层样品及图纸。

7.24 高、低压力报警装置检查

使贮存装置内压力升高,直至高压报警,记录报警压力并测量报警声压级。手动启动制冷机使贮存装置内压力降低直至低压报警,记录报警压力并测量报警声压级。

7.25 保温绝热效果试验

试验前,样品状态要求:

a) 制冷系统停机;

b) 贮存装置内灭火剂装量系数不应大于0.95;

c) 贮存装置内压力为2.1MPa。

灭火剂损失量可按如下两种方法中的一种进行试验,仲裁检验时应以方法a)为判定依据:

a) 分别称重试验前和试验后贮存装置的质量,两次称重质量之差即为灭火剂损失量;

b) 在安全阀出口处连接一收集容器,收集容器应具有良好的密封性能,收集容器容积不应小于4m

3。分别称重试验前和试验后收集容器的质量,两次称重质量之差即为灭火剂损失量。

《低压二氧化碳灭火系统及部件》GB 19572-20137.26 控制器试验

7.26.1 基本功能检查

按产品使用说明书对控制器进行操作,检查并记录试验结果。

7.26.2 其他性能试验

控制器电源试验、耐气候环境试验、耐机械环境试验、抗电干扰试验按GA61规定的方法进行试验。

8检验规则

8.1 检验分类

8.1.1 型式检验

8.1.1.1 产品型式检验项目应按表2的规定进行。

8.1.1.2 有下列情况之一时,应进行型式检验:

a) 新产品试制定型时;

b) 正式投产后,如产品结构、材料、工艺有重大改变,可能影响产品的性能时;

c) 产品停产一年以上,恢复生产时;

d) 产品强制性准入制度有要求时;

e) 发生重大质量事故时;

f) 质量监督机构依法提出要求时。

8.1.2 出厂检验

产品出厂检验项目应按表2的规定进行。

8.2 试验程序

按附录A〜附录U的规定。

8.3 抽样方法

部件采用一次随机抽样,系统由随机抽取的部件样品组装构成。样品数量按附录A〜附录u的规定。

8.4 判定规则

8.4.1 型式检验

型式检验项目全部合格或出现1项B类项目不合格,该系统为合格。

出现下列情况之一时则判该系统为不合格:

——出现A类不合格;

——出现B类不合格数大于等于2。

8.4.2 出厂检验

系统及部件出厂检验项目全部合格,该系统为合格;否则为不合格。

部件出厂检验项目全部合格,该部件为合格。若有A类项目不合格,则该部件为不合格。若有B 类项目不合格,允许返工并加倍抽样检验,仍有不合格时,即判该批部件为不合格。

《低压二氧化碳灭火系统及部件》GB 19572-20139标志、标签和使用说明书

9.1 标志和标签

9.1.1 系统的标志和标签至少应包含下列内容:型号规格、装量系数、工作温度范围、制造单位商标或 厂名、依据标准、产品编号、制造日期、系统操作的简要说明。

9.1.2 部件的标志和标签至少应包含表3规定的内容。

9.2 使用说明书

使用说明书应按GB/T 9969编写,并至少包括下列内容:

a) 系统简介(包括工作原理);

b) 系统主要性能参数;

c) 系统示意图;

d) 系统操作程序;

e) 部件的名称、型号规格、主要性能参数、安装使用及维护说明、注意事项;

f) 系统安装说明;

g) 二氧化碳灭火剂灌装方法;

h) 定期维护说明;

i) 售后服务;

j) 制造单位名称、详细地址、邮编和电话。

表2 型式检验项目、出厂检验项目及不合格类别

附录A(规范性附录)系统试验程序及样品数量

A.1试验程序说明

A.1.1 试验序号

试验程序如下:

1) 系统构成(6.11);

2) 工作温度范围(6.1.2);

3) 外观(6.1.3);

4) 密封性能(6.1.4);

5) 灭火剂贮存容器容积要求(6.1.5);

6) 灭火剂要求(6.1.6);

7) 灭火剂装量系数要求(6.1.7);

8) 泄漏报警要求(6.1.8);

9) 压力显示要求(6.1.9);

10) 超压泄放要求(6.1.10);

11) 运行动作要求(6.1.11)。

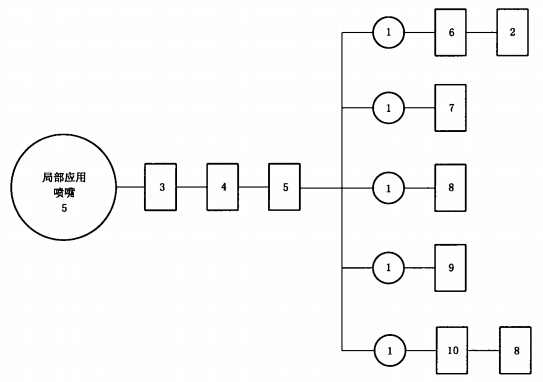

A.1.2 说明

上述试验编号在图A.1中用方框中的数字表示,圆圈中的数字为试验所需的样品数。

A.2试验程序图

试验程序图如图A.1所示。

图A.1 系统试验程序图

附录B(规范性附录)灭火剂贮存容器试验程序及取样数量

B.1试验程序说明

B.1.1 试验序号

试验程序如下:

1) 基本要求(6.2.2.1);

2) 设计压力(6.2.2.2);

3) 标志(6.2.2.3)。

B.1.2 说明

上述试验序号在图B.1中用方框中的数字表示,圆圈中的数字为试验所需的试件数。

《低压二氧化碳灭火系统及部件》GB 19572-2013B.2试验程序图

试验程序图如图B.1所示。

图B.1 灭火剂贮存容器试验程序图

附录C(规范性附录)充装阀、平衡阀、检修阀试验程序及取样数量

C.1试验程序说明

C.1.1 试验序号

试验程序如下:

1) 公称工作压力(6.2.3);

2) 强度要求(6.2.3);

3) 密封要求(6.2.3);

4) 超压要求(6.2.3);

5) 工作可靠性要求(6.2.3);

6) 耐盐雾腐蚀要求(6.2.3);

7) 标志(6.2.3)。

C.1.2说明

上述试验序号在图C.1中用方框中的数字表示,圆圈中的数字为试验所需的试件数。

C.2试验程序图

试验程序图如图C.1所示。

图C.1充装阀、平衡阀、检修阀试验程序图

附录D(规范性附录)安全阀试验程序及取样数量

D.1试验程序说明

D.1.1 试验序号

试验程序如下:

1)公称工作压力(6.2.4.2.1);

2)整定压力(6.2.4.2.2);

3)回座压力(6.2.4.2.3);

4)强度要求(6.2.4.2.4);

5)密封要求(6.2.4.2.5);

6)工作可靠性要求(6.2.4.2.6);

7)耐盐雾腐蚀性能(6.2.4.2.7);

8)标志(6.2.4.2.8)。

D.1.2 说明

上述试验序号在图D.1中用方框中的数字表示,圆圈中的数字为试验所需的试件数。

D.2试验程序图

附录E(规范性附录)安全泄放膜片试验程序及取样数量

E.1试验程序说明

E.1.1 试验序号

试验程序如下:

1) 泄放动作压力(6.2.4.3.1);

2) 耐盐雾腐蚀性能(6.2.4.3.2)。

E.1.2 说明

上述试验序号在图E.1中用方框中的数字表示,圆圈中的数字为试验所需的试件数。

E.2试验程序图

试验程序图如图E.1所示。

图E.1 安全泄放膜片试验程序图

附录F(规范性附录)压力开关试验程序及取样数量

F.1试验程序说明

F.1.1 试验序号

试验程序如下:

1) 公称工作压力(6.2.5.1.1);

2) 动作压力要求(6.2.5.1.2);

3) 强度要求(6.2.5.1.3);

4) 密封要求(6.2.5.1.4);

5) 工作可靠性要求(6.2.5.1.5);

6) 极限温度下动作可靠性(6.2.5.1.6);

7) 耐盐雾腐蚀性能(6.2.5.1.7);

8) 耐电压性能(6.2.5.1.8);

9) 绝缘电阻(6.2.5.1.9);

10) 触点接触电阻(6.2.5.1.10);

11) 标志(6.2.5.1.11)。

F.1.2 说明

上述试验序号在图F.1中用方框中的数字表示,圆圈中的数字为试验所需的试件数。

F.2试验程序图

试验程序图如图F.1所示。

图F.1 压力开关试验程序图

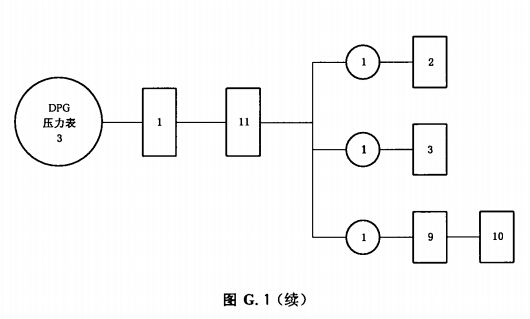

附录G(规范性附录)压力表试验程序及取样数量

G.1试验程序说明

G.1.1 试验序号

试验程序如下:

1) 量程和精度(6.2.5.2.1);

2) 耐高低温要求(6.2.5.2.2);

3) 耐盐雾腐蚀性能(6.2.5.2.3);

4) CPG、APG压力表动作压力要求(6.2.5.2.4);

5) CPG、APG压力表工作可靠性要求(6.2.5.2.4);

6) CPG、APG压力表耐电压性能(6.2.5.2.4);

7) CPG、APG压力表绝缘电阻(6.2.5.2.4);

8) CPG、APG压力表触点接触电阻(6.2.5.2.4);

9) DPG压力表指针偏转平稳性(6.2.5.2.5);

10) DPG压力表超负荷要求(6.2.5.2.6);

11) 标志(6.2.5.2.7)。

G.1.2 说明

上述试验序号在图G.1中用方框中的数字表示,圆圈中的数字为试验所需的试件数。

《低压二氧化碳灭火系统及部件》GB 19572-2013G.2试验程序图

试验程序图如图G.1所示。

图G.1 压力表试验程序图

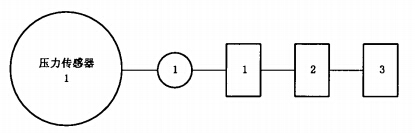

附录H(规范性附录)压力传感器试验程序及样品数量

H.1试验程序说明

H.1.1 试验序号

试验程序如下:

1) 外观(6.2.5.3.1);

2) 标志(6.2.5.3.2);

3) 量程和精度(6.2.5.3.3)。

H.1.2 说明

上述试验序号在图H.1中用方框中的数字表示,圆圈中的数字为试验所需的样品数。

H.2试验程序图

试验程序图如图H.1所示。

图H.1 压力传感器试验程序图

附录I(规范性附录)液位计试验程序及样品数量

I.1试验程序说明

I.1.1 试验序号

试验程序如下:

1) 公称工作压力(6.2.6.1.1);

2) 精度(6.2.6.1.2);

3) 标志(6.2.6.1.3)。

I.1.2 说明

上述试验序号在图I.1中用方框中的数字表示,圆圈中的数字为试验所需的样品数。

I.2试验程序图

附录J(规范性附录)称重装置试验程序及样品数量

J.1试验程序说明

J.1.1 试验序号

试验程序如下:

1) 精度(6.2.6.2.1);

2) 标志(6.2.6.2.2)。

J.1.2 说明

上述试验序号在图J.1中用方框中的数字表示,圆圈中的数字为试验所需的样品数。

J.2试验程序图

试验程序图如图J.1所示。

图J.1 称重装置试验程序图

附录K(规范性附录)制冷系统试验程序及样品数量

K.1试验程序说明

K.1.1 试验序号

试验程序如下:

1) 一般要求(6.2.7.1);

2) 电源适应能力(6.2.7.2);

3) 绝缘电阻(6.2.7.3);

4) 耐电压要求(6.2.7.4);

5) 接地电阻(6.2.7.5);

6) 高温运行和制冷能力要求(6.2.7.6);

7) 标志(6.2.7.7)。

K.1.2 说明

上述试验序号在图K.1中用方框中的数字表示,圆圈中的数字为试验所需的样品数。

K.2试验程序图

试验程序图如图K.1所示。

图K.1 制冷系统试验程序图

附录L(规范性附录)贮存装置保温试验程序及样品数量

L.1试验程序说明

L.2试验程序图

试验程序图如图L.1所示。

图L.1 贮存装置保温试验程序图

附录M(规范性附录)报警装置的设置试验程序及样品数量

M.1试验程序说明

M.1.1 试验序号

试验程序如下:

1) 高、低压力报警装置(6.2.9.1);

2) 高、低液位报蒈装置(6.2.9.2)。

M.1.2 说明

上述试验编号在图M.1中用方框中的数字表示,圆圈中的数字为试验所需的样品数。

M.2试验程序图

试验程序图如图M.1所示。

图M.1 报警装置的设置试验程序图

附录N(规范性附录)总控阀试验程序及样品数量

N.1试验程序说明

N.1.1 试验序号

试验程序如下:

1)工作温度范围(6.4.1);

2) 材料(6.4.2);

3) 公称工作压力(6.4.3);

4) 强度要求(6.4.4);

5) 密封要求(6.4.5);

6) 超压要求(6.4.6);

7) 工作可靠性要求(6.4.7);

8) 极限温度下动作可靠性(6.4.8);

9) 总控阀局部阻力损失——等效长度表示法(6.4.9);

10) 耐盐雾腐蚀要求(6.4.10);

11) 操作性能(6.4.11);

12) 阀位指示和开关方向(6.4.12);

13) 标志(6.4.13)。

N.1.2 说明

上述试验序号在图N.1中用方框中的数字表示,圆圈中的数字为试验所需的样品数。

N.2试验程序图

附录P(规范性附录)选择阀试验程序及样品数量

P.1试验程序说明

P.1.1 试验序号

试验程序如下:

1) 工作温度范围(6.5.1);

2) 材料(6.5.2);

3) 公称工作压力(6.5.3);

4) 强度要求(6.5.4);

5) 密封要求(6.5.5);

6) 工作可靠性要求(6.5.6);

7) 极限温度下动作可靠性(6.5.7);

8) 选择阀局部阻力损失——等效长度表示法(6.5.8);

9) 耐盐雾腐蚀要求(6.5.9);

10) 操作性能(6.5.10);

11) 阀位指示(6.5.11);

12) 标志(6.5.12)。

P.1.2 说明

上述试验序号在图P.1中用方框中的数字表示,圆圈中的数字为试验所需的样品数。

P.2试验程序图

试验程序图如图P.1所示。

图P.1 选择阀试验程序图

附录Q(规范性附录)单向阀试验程序及样品数量

Q.1试验程序说明

Q.1.1 试验序号

试验程序如下:

1) 工作温度范围(6.6.1);

2) 公称工作压力(6.6.2);

3) 标志(6.6.3);

4) 强度要求(6.6.3);

5) 正向密封要求(6.6.3);

6) 反向密封要求(6.6.3);

7) 工作可靠性要求(6.6.3);

8) 开启压力要求(6.6.3);

9) 耐盐雾腐蚀性能(6.6.3)。

Q.1.2 说明

上述试验编号在图Q.1中用方框中的数字表示,圆圈中的数字为试验所需的样品数。

Q.2试验程序图

试验程序图如图Q.1所示。

图Q.1 单向阀试验程序图

附录R(规范性附录)喷嘴试验程序及样品数量

R.1试验程序说明

R.1.1 试验序号

试验程序如下:

1)全淹没喷嘴喷射特性(6.7.1);

2) 局部应用喷嘴喷射特性(6.7.2);

3) 标志(6.7.3);

4) 结构、尺寸(6.7.3);

5) 材料(6.7.3);

6) 流量特性(6.7.3);

7) 耐热和耐压要求(6.7.3);

8) 耐热和耐冷击要求(6.7.3);

9) 耐冲击性能(6.7.3);

10) 耐盐雾腐蚀性能(6.7.3)。

R.1.2 说明

上述试验编号在图R.1中用方框中的数字表示,圆圈中的数字为试验所需的样品数。

《低压二氧化碳灭火系统及部件》GB 19572-2013R.2试验程序图

试验程序图如图R.1所示。

图R.1 喷嘴试验程序图

附录S(规范性附录)信号反馈装置试验程序及样品数量

S.1试验程序说明

S.1.1 试验序号

试验程序如下:

1) 工作温度范围(6.8.1);

2) 公称工作压力(6.8.2);

3) 动作压力(6.8.3);

4) 强度要求(6.8.4);

5) 密封要求(6.8.4);

6) 工作可靠性要求(6.8.4);

7) 极限温度下动作可靠性(6.8.4);

8) 耐盐雾腐蚀性能(6.8.4);

9) 耐电压性能(6.8.4);

10) 绝缘电阻(6.8.4);

11) 触点接触电阻(6.8.4);

12) 标志(6.8.5)。

S.1.2 说明

上述试验编号在图S.1中用方框中的数字表示,圆圈中的数字为试验所需的样品数。

S.2试验程序图

试验程序图如图S.1所示。

图S.1 信号反馈装置试验程序图

附录T(规范性附录)控制器试验程序及样品数量

T.1试验程序说明

T.1.1 试验序号

试验程序如下:

1) 工作温度范围(6.9.1);

2) 基本功能(6.9.2);

3) 控制器电源(6.9.3);

4) 耐气候环境要求(6.9.3);

5) 耐机械环境要求(6.9.3);

6) 抗电干扰要求(6.9.3);

7) 耐电压要求(6.9.3);

8) 绝缘电阻(6.9.3);

9) 标志(6.9.4)。

T.1.2 说明

上述试验编号在图T.1中用方框中的数字表示,圆圈中的数字为试验所需的样品数。

T.2试验程序图

附录U(规范性附录)分流管试验程序及样品数量

U.1试验程序说明

U.1.1 试验序号

试验程序如下:

1) 工作温度范围(6.10.1);

2) 公称工作压力(6.10.2);

3) 强度要求(6.10.3);

4) 密封要求(6.10.4)。

U.1.2 说明

上述试验编号在图U.1中用方框中的数字表示,圆圈中的数字为试验所需的样品数。

U.2试验程序图

试验程序图如图U.1所示。

图U.1 分流管试验程序图